製造業界において、革新的な技術が常に重要視されています。その中でも、「ドライエッチング」という技術は、多くの企業にとって利益をもたらす可能性が高いとされています。本記事では、ドライエッチングのメリットに焦点を当て、この技術がどのように製造プロセスに革新をもたらすのかを探ってみましょう。

ドライエッチングは、その独自の特性によって注目を集めています。この技術は、従来の湿式エッチングと比較して、より正確で均一な加工が可能となることが特徴です。また、環境への影響が少ないことや、製品の品質向上につながることも、ドライエッチングの利点の一つと言えるでしょう。

製造業において競争が激化する中、技術革新は企業の生存に直結する重要な要素となっています。そこで、ドライエッチングという新たな技術を取り入れることで、製品の品質向上や生産効率の向上を実現できる可能性があります。

本記事では、ドライエッチングのメリットについて詳しく解説していきます。どのような製造プロセスに適しているのか、どのような利点が期待できるのか、具体的な事例を交えながら、読者の皆様にわかりやすくお伝えしてまいります。是非、ドライエッチングという革新的な技術について一緒に探求していきましょう。

ドライエッチングとは?

エッチング工程の概要

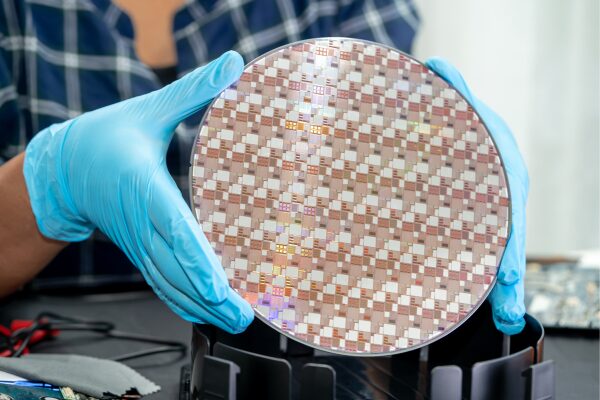

ドライエッチングは、半導体製造の重要なプロセスの一つであり、そのメリットは多岐にわたります。そもそも、ドライエッチング技術は、微細な回路パターンを半導体素材に正確に形成するために不可欠です。この技術の最大の利点は、高い精度と均一性を実現できる点にあります。例えば、微細な線幅の回路を数ナノメートルの精度でエッチングすることが可能となり、これにより、半導体デバイスの高性能化と小型化を促進します。

また、ドライエッチングは、ウェットエッチングに比べて環境への影響が少ないというメリットもあります。ウェットエッチングでは大量の薬液が必要となり、その処理が問題となることがありますが、ドライエッチングではプラズマを使用するため、そのような問題が大幅に軽減されます。

加えて、ドライエッチングは複雑な形状のパターニングも可能にするため、より高度な半導体デバイスの製造が可能となります。これにより、例えば3D NANDフラッシュメモリのような先進的な半導体メモリ技術の開発に貢献しています。

結論として、ドライエッチングは半導体製造において重要なプロセスであり、その精度、環境への優しさ、そして複雑な形状のパターニングの実現可能性によって、今後も重要性が増すことが予想されます。

ドライエッチングの基本原理

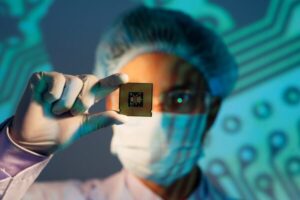

ドライエッチング技術は、半導体製造における重要な工程の一つであり、そのメリットは数多く存在します。まず、この技術は高精度でのパターン形成が可能という点にあります。物理的または化学的な方法を組み合わせることで、微細な回路パターンを精密にエッチングすることができます。例えば、スマートフォンやパソコンなどの電子機器に使われる微細な半導体チップは、ドライエッチング技術によって製造されています。

また、ドライエッチングは、ウェットエッチングと比較して、材料の選択性、側壁の垂直性に優れているため、より複雑で高機能なデバイスの製造が可能になります。具体的には、ウェットエッチングでは困難だった深い穴や細いラインの加工も、ドライエッチングなら高品質で実現できます。

さらに、ドライエッチングは環境にやさしい技術とも言えます。ウェットエッチングに比べて、有害な廃液が少ないため、廃棄処理のコスト削減にも繋がります。

結論として、ドライエッチングのメリットは、高精度でのパターン形成、材料の選択性と側壁の垂直性の向上、環境への配慮による廃棄処理コストの削減にあります。これらの特徴により、ドライエッチング技術は今後も半導体製造において不可欠な技術として位置づけられるでしょう。

半導体製造におけるエッチングの役割

ドライエッチングは、半導体製造において不可欠な技術であり、そのメリットは多岐にわたります。まず、この技術により、非常に精密なパターンを半導体素材に形成することが可能です。これは、微細化が進む現代の半導体デバイスにとって重要な要素です。ドライエッチングは、ウェットエッチングに比べて、材料を選択的に除去する能力が高いため、より高い解像度を実現します。例えば、フラッシュメモリやマイクロプロセッサなどの製造において、ナノメートルレベルの精密加工が求められる際に、ドライエッチングの技術が重要な役割を果たします。

さらに、ドライエッチングは、製造プロセスをクリーンに保つことができる点もメリットです。ウェットエッチングでは液体薬品を使用するため、後処理が必要になりますが、ドライエッチングではガスを使用して反応させるため、そのような問題が少なく、環境に優しい製造プロセスを実現します。

結論として、ドライエッチングは、その高精度な加工能力と環境負荷の低減という点で、現代の半導体製造において欠かせない技術です。この技術により、より高性能な電子デバイスの生産が可能となり、私たちの生活を豊かにしています。

ドライエッチングとウェットエッチングの比較

ウェットエッチングのプロセスと特性

ドライエッチング技術は、現代の製造業界において不可欠な役割を果たしています。特に、精密機器の製造においてそのメリットは顕著です。ドライエッチングは、ウェットエッチングに比べて多くの利点を持っています。主な利点として、加工精度の向上、環境への影響の低減、そして作業の効率化が挙げられます。

まず、ドライエッチングは非常に高い加工精度を実現します。これは、ガス状のエッチング剤を使用し、フォトリソグラフィ技術によって微細なパターンを精密に転写することができるためです。例えば、半導体産業では、数ナノメートルオーダーの微細加工が求められる場合があり、ドライエッチングはその要求を満たす重要な技術です。

次に、ドライエッチングは環境に配慮した製造プロセスを可能にします。ウェットエッチングの場合、酸やアルカリなどの液体化学薬品を利用することが多いのですが、これらは使用後の処理が問題となることがあります。一方で、ドライエッチングではガス状の物質を使用し、不要なガスは比較的容易に処理することができます。

また、ドライエッチングによる加工は、作業の効率化にも寄与します。ウェットエッチングに比べて、プロセスステップが少なく、複雑な洗浄工程を必要としないため、生産効率の向上に繋がります。

最後に、これらのメリットから、ドライエッチングは精密機器製造の分野で広く採用されています。高い加工精度、環境への負荷低減、そして効率的な作業プロセスを実現することで、今後も製造業界における重要な技術としての地位を確立していくことでしょう。

ドライエッチングのプロセスと特性

ドライエッチングは、微細加工技術の一つであり、特に半導体や液晶ディスプレイの製造において重要な役割を担っています。この技術の大きなメリットは、高精度なパターン形成が可能である点にあります。具体的には、ドライエッチングではガスの化学反応を利用して材料を削り取るため、ウェットエッチングに比べて微細な加工が可能で、線幅の細い回路パターンの形成に適しています。

また、ドライエッチングは、異なる材質に対して選択性を持たせることができる点もメリットです。たとえば、シリコンをエッチングする際に、下層の酸化シリコンを残すように加工条件を調整することが可能です。この選択性により、複雑な構造のデバイスも高精度に製造することができます。

さらに、ドライエッチングは真空中で行われるため、加工中の汚染が少なく、製品の品質を保ちやすいという特徴もあります。日本では、特に半導体産業の品質要求が厳しいため、このような汚染リスクの低減は大きなアドバンテージとなります。

結論として、ドライエッチングは高精度なパターン形成、材料の選択性、加工時の汚染リスクの低減など、多くのメリットを持つ技術です。これらの特性により、日本を含む世界中の半導体やディスプレイ製造において、欠かせないプロセスとなっています。

両エッチング方法の対比

ドライエッチング技術は、現代の製造業におけるキーコンポーネントの一つです。この技術の最大のメリットは、その精密さと柔軟性にあります。ドライエッチングを用いることで、極めて細かいパターンを半導体や電子部品の表面に形成することが可能となります。例えば、スマートフォンやパソコンといった電子機器の小型化に不可欠な微細加工が挙げられます。この技術を使うことで、従来の湿式エッチングでは難しかった高いアスペクト比のパターンも実現でき、製品の性能向上に直結します。

また、ドライエッチングは、物質を選択的にエッチングする能力も持ち合わせており、これにより複数の素材が混在する複雑な構造物も精密に加工できます。この点が、特に半導体産業において重宝される理由です。

さらに、ドライエッチングは環境に対する影響が比較的小さいというメリットもあります。化学薬品を大量に使用する湿式エッチングに比べ、排出物が少なく、処理が容易なため、環境負荷の低減に貢献しています。

結論として、ドライエッチングの技術は、その精度の高さ、柔軟性、そして環境への優しさにより、現代製造業における不可欠な技術となっています。これらのメリットが、日本を含む世界の製造業の発展に大きく寄与しているのです。

ドライエッチングの特徴

ドライエッチングの利点

ドライエッチングは、半導体製造技術において重要な役割を果たす技術の一つです。その最大のメリットは、精密なパターン形成が可能であることにあります。この技術は、物理的または化学的な手法を用いて材料をエッチング(削る)しますが、湿式エッチングに比べてより微細な加工が可能です。例えば、数十ナノメートル(nm)の精度で半導体の回路を形成することが可能で、これにより高性能な電子デバイスの製造が可能になります。また、ドライエッチングは、対象物に均一なエッチングを施すことができるため、製品の品質向上にも寄与します。これらの利点から、日本の半導体業界では、より高度なデバイスの需要に応えるためにドライエッチング技術が重要視されています。最終的に、この技術は、精密性と品質の向上を実現し、日本の技術力の向上に貢献しているのです。

ドライエッチングの制限と課題

ドライエッチング技術は、半導体や精密部品の製造過程において欠かせない技術です。この技術の最大のメリットは、高精度かつ均一なエッチングが可能であることにあります。具体的には、微細なパターンの形成が求められる半導体製造において、ドライエッチングはその精密性において極めて重要な役割を担っています。例えば、スマートフォンやコンピュータのCPUなど、日常生活で広く使用されている電子機器の心臓部とも言える半導体チップは、この技術により微細かつ複雑な構造を実現しています。また、ドライエッチングはウェットエッチングに比べて、使用する化学薬品が少なく、環境負荷が低いというメリットもあります。結論として、ドライエッチング技術は、高度な精密加工を可能とし、現代の電子機器製造において不可欠な技術であり、その環境への配慮も見逃せません。

ドライエッチングのメリット詳細

高精度なパターン形成

ドライエッチングは、製造技術の一つであり、特に半導体や電子部品の製造において重要な役割を果たします。この技術の最大のメリットは、高精度なパターン形成が可能であることです。理由としては、ドライエッチングがガスの反応を利用して材料を削るため、微細な加工が可能となり、従来のウェットエッチングよりも精密な加工が行えるからです。

例えば、スマートフォンのCPUやメモリチップなど、非常に小さなパターンを持つ電子部品の製造において、ドライエッチングは不可欠です。これらの部品は、数ナノメートル(nm)オーダーの精度でパターン形成を行う必要があり、ドライエッチングによってその要求を満たすことができます。

また、ドライエッチングは、選択性が高いこともメリットの一つです。特定の材料だけを選択的にエッチングすることが可能であり、周囲の材料を傷つけることなく、必要な部分だけを精密に加工できます。

最終的に、ドライエッチングの技術は、現代の電子機器の小型化と性能向上に不可欠な技術であると言えます。高精度なパターン形成が可能であり、選択性が高いため、より複雑で性能の高い電子部品の製造に貢献しています。

材料の選択性

ドライエッチングは、半導体などの製造プロセスに不可欠な技術であり、そのメリットは多岐にわたります。この技術の最大の利点は、材料の選択性に優れている点です。ドライエッチングでは、ガスを用いて特定の材料を選択的に除去することができます。これにより、非常に精密なパターンを半導体素材の表面に形成することが可能となります。例えば、シリコンと酸化シリコンの間で、ドライエッチングを使用することで、シリコンはエッチングされずに残り、酸化シリコンのみが取り除かれる場合があります。これは、半導体デバイスの性能を大幅に向上させることができるため、極めて重要です。また、ドライエッチングはウェットエッチングと比較して、より細かいパターン加工が可能であるため、微細加工技術の進展に欠かせない技術となっています。このように、ドライエッチングはその選択性と精密性により、現代の製造業において不可欠な技術と言えるでしょう。

アニソトロピックエッチング(方向性エッチング)

ドライエッチング技術が製造業において重要視される理由は、その精密さと効率性にあります。特に、微細な回路を持つ半導体の製造においては、この技術が不可欠です。ドライエッチングは、ガスの化学反応を利用して材料を削り取る方法であり、その最大のメリットは高い精度と均一性です。例えば、半導体製造においては、数ナノメートルという極めて小さな寸法のパターンを形成する必要があります。ドライエッチングにより、これらの微細な加工が高精度で実現可能となります。また、ウェットエッチングと比較して、材料の選択性が高く、意図しない部分の削り取りが少ないのも大きなメリットです。さらに、ドライエッチングはクリーンで環境に優しい技術とも言えます。使用されるガスは密閉されたチャンバー内で反応し、外部環境への影響が少ないためです。結論として、ドライエッチングはその精密さ、均一性、素材の選択性の高さにより、特に半導体製造において欠かせない技術であり、これからも製造業の進化を支え続けるでしょう。

プロセスの自動化と再現性

ドライエッチングは、製造技術の分野で重要な役割を果たしています。特に、精密な回路を持つ電子機器の製造において必要不可欠です。その最大のメリットは、プロセスの自動化と再現性の高さにあります。ドライエッチングを用いることで、微小なパターンも高精度で形成でき、製造過程の効率化と品質の向上が図れます。例えば、半導体の製造において、ドライエッチングは微細なトランジスタを正確に形成するために不可欠な技術です。また、液体を使用しないため、材料の損傷や汚染のリスクが低く、環境への影響も小さい点も大きなメリットです。このように、ドライエッチングは製造技術において、高精度な加工が可能であり、再現性が高く、環境に優しいという点で、非常に重要な技術です。

ドライエッチングの技術と応用

リアクティブイオンエッチング(RIE)

ドライエッチング、特にリアクティブイオンエッチング(RIE)は、精密な製造技術として日本を含む世界中で広く利用されています。そのメリットは多岐にわたり、高度な製造プロセスに欠かせない技術です。まず、RIEは非常に精密なパターン作成を可能とします。これは半導体や電子部品の製造において、微細な加工が求められるため非常に重要です。例えば、スマートフォンのCPUやメモリチップなど、小さく複雑な構造を持つ部品の製造には欠かせません。

更に、RIEは乾式エッチングであるため、ウェットエッチングに比べて環境への影響が少なく、処理後の洗浄プロセスも不要です。これは製造コストの削減にも繋がります。さらに、RIEではガスの種類を変えることで、さまざまな材料に対応した加工が可能となります。これにより多様な製品の開発が可能になり、技術の応用範囲が広がります。

結論として、RIEはその精度の高さ、環境への配慮、多様な材料に対する応用可能性により、現代の製造技術において重要な位置を占めています。日本においても、これらのメリットを活かした高品質な製品の開発が進んでおり、RIEの技術がさらに発展していくことが期待されます。

インダクティブリーカップルドプラズマ(ICP)エッチング

ドライエッチング技術は、精密な製造プロセスに不可欠な技術であり、そのメリットは多岐にわたります。特に、インダクティブリーカップルドプラズマ(ICP)エッチングはその有効性で注目されています。この技術は、高いエッチング速度と優れたエッチング精度の両方を提供します。その理由は、ICPエッチングが生成するプラズマが高密度であり、より均一なエッチングを可能にするからです。例えば、半導体製造において、微細な回路パターンを正確に形成することは極めて重要です。ICPエッチングを使用することで、数ナノメートルの精度で複雑な回路パターンを実現でき、これは他のエッチング手法では難しい成果です。さらに、この技術は異なる材料に対しても高い選択性を持ち、必要な部分だけを正確にエッチングすることができます。このように、ICPエッチングのメリットは、半導体製造における高精度と高効率を実現する上で重要な役割を果たしています。結論として、ドライエッチング技術、特にICPエッチングは、その高速性、精度、選択性の高さにより、現代の精密製造業界で不可欠な技術となっています。

ディープリアクティブイオンエッチング(DRIE)

ドライエッチングは、半導体製造技術における重要なプロセスの一つであり、そのメリットは多岐にわたります。この技術の最大の利点は、高精度かつ均一なエッチングが可能であることです。理由としては、ドライエッチングが気体の反応剤を使用し、物理的及び化学的な方法で材料を削除するため、微細なパターンも正確に転写することができます。

例えば、スマートフォンやコンピュータのCPUなど、精密な回路が要求される半導体デバイスの製造には、極めて細かいパターンのエッチングが必要不可欠です。ドライエッチング技術により、これらの複雑なデザインを高精度に実現することができ、製品の性能向上に寄与しています。

さらに、ドライエッチングは湿式エッチングに比べて環境への影響が少なく、微細加工における汚染リスクを低減できるというメリットもあります。これにより、よりクリーンで安全な製造環境を実現することが可能になります。

結論として、ドライエッチングは高精度かつ均一なエッチングが可能であり、半導体業界における製品性能の向上や環境保護への貢献が期待される技術です。これらの理由から、ドライエッチングは今後も重要な役割を担っていくことでしょう。

ドライエッチングの応用分野

ドライエッチング技術は、製造業における多くの革新的な進歓迎をもたらしています。この技術の最大のメリットは、高精度かつ均一なエッチングが可能であることです。具体的には、半導体や電子部品の製造において、微細なパターンや構造を正確に形成することが求められます。ドライエッチングは、これらの要件を満たすことができる数少ない技術の一つであり、そのために大変価値があります。

例えば、スマートフォンやコンピューターの高性能化には、より小さなトランジスタが密集して配置された半導体チップが不可欠です。ドライエッチングを用いることで、これらの微細な構造を正確に、かつ大量生産することが可能となります。また、従来のウェットエッチングに比ぼると、ドライエッチングは液体を使用しないため、廃液処理の問題が少なく、環境にやさしいという利点もあります。

このように、ドライエッチングは半導体産業をはじめとする多くの分野で重要な役割を果たしており、その精度と効率性により、今後もさらなる技術革新のキーとなるでしょう。その精密さと環境への配慮によって、ドライエッチング技術はこれからも多方面での応用が期待されています。

ドライエッチングの未来と発展

ドライエッチング技術の進化

ドライエッチング技術は、半導体製造に欠かせないプロセスの一つであり、そのメリットは多岐にわたります。まず、ドライエッチングにより、微細なパターンを高精度で形成することが可能です。これは、光リソグラフィー技術と組み合わせることで、ナノスケールの回路パターンを実現させる根幹をなしています。また、ドライエッチングはウェットエッチングに比べて環境負荷が低く、化学薬品を使用しないため、廃液処理の問題が少ないという点も大きな利点です。さらに、均一なエッチングが可能であり、複雑な形状のエッチングにも対応できる柔軟性を持っています。日本においては、精密な製造技術が求められる中で、このドライエッチング技術が重要な役割を果たしています。例えば、日本の半導体産業や液晶ディスプレイ製造における先進的な技術は、ドライエッチングの進化により支えられています。結論として、ドライエッチング技術は、その高精度かつ環境に優しい特性により、現代の製造業において欠かせない技術となっており、その進化は今後も多くの産業に貢献していくことでしょう。

新しい材料への応用

ドライエッチング技術は、精密な製造工程において重要な役割を果たしています。この技術の最大のメリットは、その精度と効率の高さにあります。従来のウェットエッチングに比べて、ドライエッチングは液体を使用せず、ガス状の化学薬品を使って材料を削り取るため、より微細な加工が可能になります。これは、半導体や電子部品の製造において特に重要で、より小さく、より高性能なデバイスの生産を可能にしています。例えば、スマートフォンやパソコンなどの電子機器に使用されるチップは、ドライエッチングによって極めて小さいサイズで製造されています。この技術のおかげで、製造業は大幅な進歩を遂げ、高度な製品をより速く、より安く提供することが可能になっています。要するに、ドライエッチングの技術は、今日の高度化する電子機器の製造において欠かせない技術であり、その精度と効率の高さが大きなメリットとして挙げられます。

環境への配慮と持続可能性

ドライエッチング技術は、製造業界で注目を集めている重要な技術の一つです。この技術の最大のメリットは、高い精度と効率性にあります。結論から言えば、ドライエッチングは製品の品質と生産性を大幅に向上させることができます。

その理由は、ドライエッチングが従来のウェットエッチングよりもコントロールがしやすく、複雑なパターンを正確にエッチングできるからです。例えば、半導体業界では、極めて緻密な回路パターンを作成する必要がありますが、ドライエッチングはこのような高精度な作業に不可欠です。また、ドライエッチングは、化学薬品を使用しないため、環境に優しいという特徴も持っています。

さらに、特定の例として、日本の電子機器メーカーがこの技術を使用して製品の微細加工を行い、世界市場での競争力を高めた事例があります。これらのメーカーは、ドライエッチング技術を活用することで、より高性能で小型の電子機器を生産することが可能になりました。

最終的に、ドライエッチングのメリットは、その高精度と環境への配慮、さらには生産効率の向上により、多くの製造業での採用が進んでいます。これにより、日本を含む世界中の製造業の競争力が向上することが期待されます。

まとめ

ドライエッチングは、微細なパターンを形成する製造技術であり、そのメリットは数多くあります。まず、この技術は高いパターン分解能を提供し、微細な構造を作成することが可能です。また、液体を使用しないため、無機物のエッチングプロセスに適しています。さらに、均一なエッチングが行われ、凹凸の少ない表面を実現できるため、高い品質の製品を生産することができます。これにより、製造プロセスの効率が向上し、コスト削減にもつながります。