半導体の世界は日々進化を続けており、その中でもシリコンウェハは欠かせない存在となっています。今回は、半導体シリコンウェハの製造方法に焦点を当てて、その製造工程について探ってみたいと思います。

半導体とは、電子の伝導体として機能する物質のことであり、その中でもシリコンは最も一般的に使用されている素材です。シリコンウェハは、それを基板として半導体デバイスを製造するための出発点となります。製造工程は複雑で精巧であり、高度な技術と設備が必要とされます。

この記事では、半導体シリコンウェハの製造方法について詳しく解説します。どのような工程を経て、どのような装置を使用して製造されているのか、その全貌を明らかにします。半導体の世界に興味を持ち、製造工程について理解を深めたい方々にとって、参考になる情報を提供していきます。

シリコンウェーハとは

シリコンウェーハの定義と基本概要

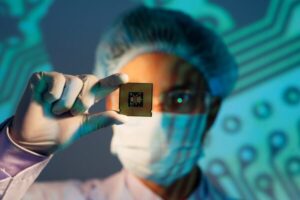

半導体シリコンウェハの製造方法は、最先端技術の粋を集めた工程であり、その高度な製造技術は日本を含む世界中で重要視されています。この製造工程は、純度の高いシリコンから始まります。まず、シリコンを高純度に精製することが基本であり、この純度が半導体の品質を左右します。次に、精製されたシリコンを溶融させ、一定の速度で引き上げることで円柱状のインゴットを作ります。このインゴットから薄いシート状に切り出されたものがシリコンウェハです。例えば、太陽光パネルやスマートフォン、コンピューターなど、現代社会を支える様々な製品に使われている半導体チップは、このシリコンウェハから作られます。

この製造工程の精度が製品の性能に直結するため、非常に高い技術が要求されます。日本は、この高度な半導体シリコンウェハの製造技術を持つ数少ない国の一つであり、精密な技術と徹底した品質管理によって、世界市場で高い評価を受けています。要するに、半導体シリコンウェハの製造方法は、高純度のシリコンを基に、精密な工程を経て、現代の多くの電子機器に不可欠な部品を生み出しているのです。これにより、私たちの生活はより便利で快適になっているのです。

半導体としてのシリコンの特性

半導体シリコンウェハの製造方法は、高度な技術と精密な工程を必要とします。この製造過程は、半導体デバイスの性能を大幅に左右し、そのため日本を含む世界各国で重要視されています。まず、高純度のシリコンを溶融し、単結晶シリコンインゴットを作る「Czochralski(CZ)法」が広く用いられています。次に、このインゴットを精密に切断してウェハを作ります。このウェハは、さらに研磨や洗浄の工程を経て、半導体デバイスの製造に使用される準備が整います。特定の例として、日本の半導体製造では、このようなシリコンウェハの品質向上に向けた技術開発が活発に行われており、特に研磨技術の進歩により、ウェハの表面平滑性が大幅に改善されています。これにより、より高性能な半導体デバイスの製造が可能になっています。半導体シリコンウェハの製造方法とその工程は、日本の技術力を象徴する領域の一つであり、精密な制御と高度な技術が半導体業界の発展を支えていることが分かります。

ウェーハの用途と産業における役割

半導体シリコンウェハの製造方法は高度な技術を要するプロセスであり、その製造工程は日本における産業発展にとって重要な役割を担っています。この理由は、シリコンウェハが電子機器の心臓部とも言える半導体チップの基板として使用されるためです。製造過程は大まかに、純粋なシリコンの採取から始まり、そのシリコンを高温で溶かして結晶化させ、最終的には薄い円盤状に切り出す手順を含みます。具体例として、シリコンインゴットと呼ばれる長い棒状の結晶からウェーハを切り出す工程では、ナノメートル単位の精度でカットされる必要があります。この高精度な作業は、スマートフォンやパソコンなどの電子機器の性能向上に直結しています。結論として、半導体シリコンウェハの製造方法は、精密な技術と高い品質管理が求められる複雑なプロセスであり、日本の技術力が世界に誇る重要な分野の一つです。

シリコンウェーハの製造方法

原料シリコンの精錬

半導体シリコンウェハの製造は、精密で複雑なプロセスを経て行われます。この工程は、優れた品質の半導体デバイスを製造するために不可欠であり、その最初のステップは原料シリコンの精錬から始まります。シリコンは地球の地殻に豊富に存在する元素であるため、最初にこれを採掘し、純度を高める必要があります。精錬されたシリコンは、その後、単結晶シリコンに加工されます。この過程で、シリコンは非常に高温で溶かされ、一つの結晶として徐々に成長させられます。この単結晶シリコンが、半導体デバイス製造において使用されるシリコンウェハの基盤となるのです。

具体的には、この単結晶シリコンは大きな塊として成長させ、必要な厚さにスライスされ、それぞれのスライスが磨かれてウェハに仕上げられます。例えば、メモリチップやプロセッサなどの生産に不可欠な、このウェハは非常に平滑であり、かつ厳格な品質基準に達している必要があります。

結論として、半導体シリコンウェハの製造方法は、精錬されたシリコンから始まり、単結晶シリコンを成長させ、最終的にはこれをスライスして磨き、ウェハを製造するという一連の複雑な工程を経ています。このプロセスを通じて、高品質で信頼性の高い半導体デバイスが製造されるのです。

インゴットの成長

半導体シリコンウェハの製造方法は、高度な技術と精密なプロセスが求められる極めて複雑なものです。この製造過程の中心となるのが、インゴットの成長段階です。まず、半導体の品質を決める重要な要素である純粋なシリコンを溶かし、インゴットという大きなシリコンの塊を作り出します。このプロセスでは、シリコンに不純物を加えることで、電気の流れをコントロールすることが可能になります。特に、日本では高い技術力を用いて、このインゴット製造過程において厳密な品質管理が行われています。

具体的な例として、日本のあるメーカーでは、クリスタルプル法と呼ばれる方法を用いています。これは、溶融状態のシリコンからゆっくりとインゴットを引き上げることにより、結晶の成長を促す技術です。この方法により、高品質なシリコンウェハを大量に製造することが可能となります。

結論として、半導体シリコンウェハの製造は、純度の高いシリコンの溶融、インゴットの成長といった複雑なプロセスを経て行われます。日本では、このような高度な技術と厳密な品質管理により、世界市場で競争力を持つ半導体シリコンウェハを製造しています。

ウェーハの切断とサイジング

半導体シリコンウェハの製造方法の理解は、技術の進歩を理解する上で重要です。このプロセスは、純粋なシリコンから始まり、半導体デバイスの基盤となるウェーハを生み出します。具体的には、ウェーハの切断とサイジングの工程があります。

この段階では、大きなシリコンインゴットから正確な厚さのウェーハを切り出すために、高精度の機械が使用されます。例えば、ダイヤモンドワイヤーソウなどの先進的な切断技術が用いられ、これにより精度と効率性を両立させます。切断後、ウェーハはサイジングプロセスに移り、必要な直径にトリミングされます。この工程は、半導体デバイスの製造において、ウェーハが均一で品質が高いことを保証するために不可欠です。

最終的に、正確に切断されサイズ調整されたウェーハは、さらなる加工のために次のステップへと進みます。これらの工程を通じて、高品質な半導体シリコンウェーハが製造されるのです。このように、ウェーハの切断とサイジングは、半導体製造プロセスにおいて基本的かつ重要な工程であり、最終製品の品質に直接影響を与えることがわかります。

表面処理と研磨

半導体シリコンウェハの製造において、表面処理と研磨工程は非常に重要な役割を担っています。この工程は、ウェハの表面を平滑にし、製品の品質を向上させるために必要です。具体的には、初めに化学薬品を用いてウェハの表面の不純物や不要な層を取り除くクリーニングが行われます。次に、機械的または化学的手法による研磨が行われ、ウェハ表面の微細な傷や凹凸を除去し、極めて平滑な表面を実現します。

たとえば、CMP(Chemical Mechanical Polishing)という研磨技術は、化学薬品を用いながら物理的に研磨を行う方法であり、シリコンウェハの表面をナノレベルで平滑にします。このプロセスにより、半導体デバイスの性能は大きく向上し、より高速でエネルギー効率の良い半導体製品の製造が可能になります。

結論として、表面処理と研磨工程は、半導体シリコンウェハの製造における最終製品の品質に直接影響を与える重要なステップです。この工程を通じて、高品質で高性能な半導体デバイスの製造が可能となり、私たちの日常生活における様々な電子機器の進化に貢献しています。

クリーニングと品質検査

半導体シリコンウェハの製造工程には、多くの段階がありますが、特に重要な工程の一つがクリーニングと品質検査です。この段階は、高品質な半導体を作る上で不可欠です。まず、クリーニング工程では、シリコンウェハを化学薬品や純水を使って洗浄し、微細な汚れや不純物を取り除きます。これは、半導体の性能を最大限に引き出し、不良率を低減するために行われます。例えば、日本のある半導体製造会社では、特殊な洗浄液を開発してウェハ表面の微細な粒子まで除去できる高度なクリーニング技術を用いています。

次に、品質検査では、洗浄されたウェハが所定の品質基準を満たしているかを確認します。これには、顕微鏡検査や電気的な特性評価など、さまざまな方法が用いられます。日本では、高精度の検査機器を使って、ウェハ上の微細な欠陥まで検出する技術が確立されています。これらの厳密なクリーニングと品質検査を経て、初めて次の製造工程へと進むことができるのです。

したがって、クリーニングと品質検査は、半導体シリコンウェハの製造過程において極めて重要な工程であると言えます。これらの工程を通じて、高性能で信頼性の高い半導体製品の製造が可能となり、日本の技術力の高さを世界に示しています。

ウェーハ製造工程の詳細と注意点

インゴット成長時の品質管理

半導体シリコンウェハの製造方法は、高度な技術を要する複雑なプロセスです。この製造過程は、純度の高いシリコンから始まり、高品質の半導体デバイスを作るために欠かせない基盤を提供します。例えば、最も一般的な方法の一つにクリスタルプル法があります。この方法では、純粋なシリコンを溶かし、そこに小さなシリコン結晶、いわゆる「シード」を浸します。徐々に引き上げながら冷却することで、シリコンの単結晶が成長します。この単結晶から切り出される円形のウェハは、その後、様々な化学的、物理的処理を経て半導体デバイスの製造に使用されます。

日本は、このような高度な半導体製造技術の分野で世界をリードしています。特に精密な品質管理や独自の製造技術開発が、日本の半導体産業の強みとなっています。例として、厳格なクリーンルーム内でのウェハ表面の洗浄プロセスは、製品の品質を決める重要なステップです。これにより、微細な欠陥も許されない半導体デバイスの信頼性と性能が保証されます。

このように、半導体シリコンウェハの製造方法は、シリコンの純度確保から始まり、クリスタルプル法による単結晶成長、厳しい品質管理に至るまで、多岐にわたる工程を経ています。日本の技術力が世界をリードする理由は、この複雑なプロセスを精密に管理し、高品質な製品を安定して供給できる能力にあります。

切断工程における精度の重要性

半導体シリコンウェハの製造工程は、高度な技術を必要とし、その中でも切断工程の精度は極めて重要です。この工程では、シリコンインゴットを精密に切断してウェハを作り出します。その理由は、ウェハの品質が最終的な半導体製品の性能に直接影響を与えるからです。例えば、不均一な厚さや欠けがあるウェハは、半導体デバイスの製造過程で問題を起こす可能性があり、これらの問題は製品の信頼性や性能の低下に繋がります。日本においても、精密な切断技術は、世界の半導体市場における競争力の維持に不可欠です。そのため、技術開発における研究が積極的に行われています。結論として、切断工程の精度は、高品質な半導体シリコンウェハを製造する上で重要な要素であり、これは日本を含む世界中の半導体産業における競争力の源泉となっています。

研磨工程での均一性の確保

半導体シリコンウェハの製造過程において、一貫した品質の確保は非常に重要です。研磨工程がこの目的を達成するための鍵となります。この段階では、ウェハの表面が滑らかになるように精密に研磨されます。具体的には、不純物の除去や表面の微細な欠陥の修正が行われ、これによって後続の製造工程での半導体の性能が向上します。

たとえば、CMP(Chemical Mechanical Polishing)と呼ばれる化学的機械研磨技術があります。この技術では、化学薬品を使って半導体表面の不純物を溶解させつつ、機械的な力で表面を均一に研磨することで、極めて高い平滑性を実現します。日本における半導体製造業者も、このCMP技術を利用して世界市場での競争力を高めています。

このように研磨工程では、CMPなどの最先端技術の適用によって、シリコンウェハの表面を均一かつ滑らかにすることが可能となり、これが高品質な半導体製品の生産に直接寄与しています。故に、研磨工程の重要性は半導体シリコンウェハの製造において非常に高いと言えます。

クリーニング工程での純度の維持

半導体シリコンウェハの製造において、純度の維持は非常に重要です。その理由は、シリコンウェハの純度が製品の性能に直接影響を与えるためです。例えば、不純物が混入したウェハは、電子の流れを妨げ、結果として半導体デバイスの効率が低下します。このような問題を防ぐため、製造工程にはクリーニング工程が組み込まれています。

クリーニング工程では、化学薬品を用いた洗浄や純水のリンスなどが行われ、ウェハ表面の不純物を除去します。日本の半導体製造技術は世界トップレベルにあり、特にこのクリーニング工程においては細心の注意を払って実施されています。例を挙げると、最先端の技術を駆使した超音波洗浄では、微細な不純物まで除去することが可能です。

結論として、半導体シリコンウェハの製造過程におけるクリーニング工程は、ウェハの純度を維持し、高性能な半導体デバイスを生産するために不可欠です。この工程を通じて、日本の半導体業界は世界市場での競争力を保っています。

シリコンウェーハの規格と特性

ウェーハの直径と厚みの標準

半導体シリコンウェハの製造方法について理解することは、高度な技術が求められる分野の一つです。この製造過程は、品質の高い半導体製品を生み出すために不可欠であり、日本はこの分野で世界をリードしています。製造過程は、主に純粋なシリコンから始まり、これを高温で溶かしてシリコンインゴットを作り、それを薄いディスク状のウェーハに切断することから構成されます。

具体的な例としては、シリコンインゴットは一般に、直径が数百ミリメートルにも及ぶ巨大なものから、製品に応じたサイズのウェーハに切り分けられます。このウェーハはその後、研磨や洗浄などの過程を経て、半導体デバイス製造の基盤となります。日本では、このような高度な技術を駆使して、非常に高い純度と品質を持つシリコンウェーハを製造しています。

この製造工程の重要性は、最終的に消費者の手に渡る電子デバイスの性能と直結しているため、非常に高い技術と精密な管理が求められます。日本製の半導体シリコンウェーハは、その高品質から世界中で高い評価を受けており、製造方法の研究と開発は今後も進められていくことでしょう。

結晶方位と微細構造

半導体シリコンウェハの製造方法は、高度な技術を要する重要なプロセスです。主に、純度の高いシリコンから始まります。このシリコンを溶融し、単結晶シリコンとして再結晶させることが、基礎となります。この工程は「クリスタルプル」と呼ばれ、特定の方向性を持った結晶が得られるため、電子部品の性能を大きく左右します。

例えば、日本の技術力はこの分野で特に高く評価されています。緻密な品質管理の下での製造は、微細な電子回路を持つ半導体デバイスには欠かせない要素です。さらに、成長させた単結晶シリコンからウェハを切り出し、研磨することで、用途に応じた厚みや表面の平滑性を実現します。この精密な製造プロセスを経て、高性能な半導体が生まれます。

結論として、半導体シリコンウェハの製造方法は、純粋なシリコンから始まり、高度な技術によって単結晶シリコンを生産し、さらに精密に加工することで完成します。日本の高い技術力による製造プロセスは、世界中の電子機器に不可欠な高性能な半導体を供給しているのです。

電気的特性と機械的特性

半導体シリコンウェハの製造方法について、その工程は非常に複雑かつ精密であることが知られています。初めに、シリコンを純粋な形で得るために、砂を原料として高度な精製プロセスが必要です。この精製されたシリコンは、インゴットという大きな塊に加工され、その後、微細なシリコンウェハに切断されます。具体的な例として、このシリコンウェハは、光リソグラフィーという技術を用いて、電子回路が形成される基板として使用されます。この工程により、半導体デバイスが作成され、最終的には、私たちの日常生活で使用される様々な電子機器に組み込まれます。

この製造プロセスの精密さは、高品質な半導体デバイスを生産するために不可欠です。日本は特に半導体製造の分野で高い技術力を持つ国として知られ、微細加工技術の進展により、より高性能な電子機器の開発が可能になっています。この技術の進歩は、経済成長にも寄与しており、半導体産業は今後も重要な役割を果たすと考えられます。

以上より、半導体シリコンウェハの製造方法とその工程は、高度な技術と精密な工程管理が求められる領域であることが理解できます。この工程を通じて、日本を含む世界中の技術革新が支えられており、今後の発展が期待されています。

半導体製造におけるウェーハの重要性

ウェーハ品質が製品性能に与える影響

半導体シリコンウェハの製造方法について理解することは、高性能な電子機器を作り出す上で非常に重要です。この製造過程は複雑で精密な工程を要しますが、その質が直接製品の性能に影響を及ぼすため、極めて重要なプロセスとされています。例えば、シリコンウェハは、純度が非常に高いシリコンから作られます。この高純度を実現するために、砂を原料としてシリコンを精製し、その後、単結晶シリコンに成長させる工程が必要です。この単結晶シリコンから、薄くて平らなウェハが切り出され、それが半導体デバイスの基板となります。

シリコンウェハの製造プロセスには、多くの段階がありますが、特に重要なのがCzochralski(CZ)法と呼ばれる結晶成長の工程です。この方法で作られたシリコンウェハは、電子機器の小型化に不可欠な高い一様性と純度を実現します。日本の技術力は、この複雑な製造過程においても世界をリードしており、特に精密な電子機器の需要が高まる中、高品質な半導体シリコンウェハの供給はさらに重要になっています。

半導体シリコンウェハの製造方法は、高性能な電子機器の生産において重要な役割を果たします。この高度な技術を駆使した製造過程を通じて、日本は世界の電子機器市場においてその地位を確固たるものにしています。

製造コストと効率に関する考察

半導体シリコンウェハの製造方法は、精密かつ複雑な工程を経ることから、そのコストや効率性は常に重要な課題となっています。まず、シリコンウェハの製造には、高純度のシリコンが必要です。このシリコンを溶解して単結晶を成長させることから始まります。このプロセスには、クリスタルプル法と呼ばれる方法が一般的に用いられます。具体的な例として、日本のメーカーはこの技術を駆使して、世界でも高い品質のシリコンウェハを生産しています。

製造の次の段階では、成長させたシリコンの単結晶からウェハを切り出していきます。この時、極めて平滑な表面を確保するために、研磨工程が不可欠です。また、ウェハの大きさや厚みも、製品によって異なるため、製造の各段階で高度な精度が求められます。

このような厳格な製造プロセスを経ることで、半導体シリコンウェハは、電子機器の小型化、高性能化に不可欠な部品として、その価値を高めています。日本では、こうした高品質なシリコンウェハの供給によって、世界の半導体産業の発展に貢献しているのです。したがって、製造コストや効率の向上は、競争力の源泉となっており、技術革新が常に求められています。

次世代半導体への応用と展望

半導体シリコンウェハの製造方法について理解することは、今日の技術が依存している基盤を知る上で非常に重要です。まず、製造工程は純粋なシリコンから開始されます。このシリコンは非常に高い純度である必要があり、これが半導体の品質と性能を左右します。具体的には、シリコンを純化し、インゴットと呼ばれる長い棒状に成形します。これが基本となる素材であり、ここからウェハが作られます。

次に、このインゴットを非常に薄いディスク状にスライスします。このスライスされたディスクこそが、シリコンウェハです。ウェハはその後、さまざまな化学処理を経て、半導体デバイスの製造のための土台となる準備が整えられます。例えば、不純物を添加することで、シリコンの電気的特性を調整することが可能になります。このプロセスはドーピングと呼ばれ、半導体デバイスの機能を決定づける重要な工程です。

日本においても、このような半導体シリコンウェハの製造技術は高度に発展しており、世界的にみても先進的な技術を有しています。これが、日本の半導体産業が高い競争力を保持している理由の一つです。

最終的に、この高度な製造過程を経たシリコンウェハは、スマートフォンやコンピューター、自動車など、現代社会を支えるさまざまな製品の心臓部として使用されます。これにより、半導体シリコンウェハの製造方法とその工程は、現代技術の進歩において不可欠な役割を果たしていると言えるでしょう。

まとめ

半導体シリコンウェハの製造方法は、高い精度と品質が要求される工程です。シリコンウェハは、シリコン原料を製造し、それをダイスカッターで薄く切り出してウェハと呼ばれる円盤状に加工します。次に、そのウェハにフォトリソグラフィ技術を用いて微細なパターンを形成し、エッチングなどの工程でパターンを転写します。そして、不要な部分を除去して、最終的に半導体デバイスが完成します。これらの工程は高度な技術と装置が必要であり、製造工程においては細心の注意が必要です。