スパッタリングと真空蒸着、これらの言葉を聞いたことがありますか?どちらも表面加工技術の一環として広く使われていますが、その違いや特徴を知っていますか?本記事では、スパッタリングと真空蒸着の違いについて詳しく解説します。どちらも薄膜を形成するプロセスですが、その原理や利点、欠点などについて理解していることは、技術の進歩や応用の観点から非常に重要です。さあ、一緒に探求してみましょう。

スパッタリングとは?

スパッタリングの基本原理

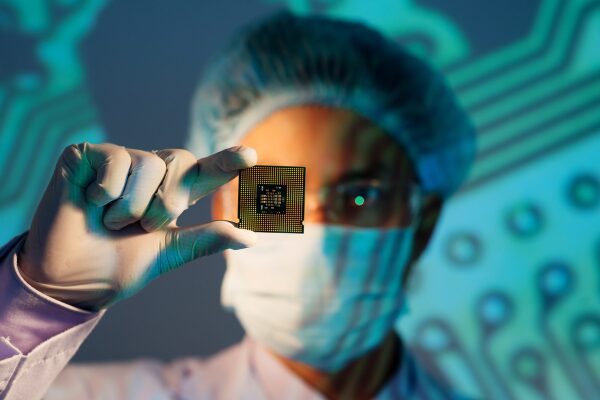

スパッタリングと真空蒸着は、どちらも材料の表面処理技術であり、電子部品や光学素材の製造に不可欠です。この二つの技術は、それぞれ異なる原理と特徴を有しています。スパッタリングはターゲット材料をイオンが衝突させることで、表面の原子を剥がし、これを基板上に堆積させる技術です。この方法は、高密度で均一な膜を形成できることが特徴です。一方、真空蒸着は、高真空状態下で材料を加熱し、蒸発させた蒸気が冷却されて基板上に薄膜を形成する技術です。この方法は、比較的低い温度で薄膜を形成できるため、熱に弱い材料に適しています。例えば、スパッタリングはICチップや液晶ディスプレイの製造に、真空蒸着は太陽電池パネルや反射鏡の製造にそれぞれ使用されます。これらの技術はそれぞれ異なる利点を持ち、用途に応じて適切な方法が選択されます。結論として、スパッタリングと真空蒸着はそれぞれ独自の原理と特徴を持つ表面処理技術であり、幅広い産業分野で重要な役割を果たしています。

スパッタリングの特徴

スパッタリングと真空蒸着は、いずれも材料の表面に薄い膜を作るための方法ですが、その原理と特徴には大きな違いがあります。スパッタリングは、ターゲット材料にイオンを衝突させることで、その表面から原子や分子を「吹き飛ばし」、これを基板上に堆積させる技術です。この方法の特徴として、堆積速度が比較的速く、また金属だけでなく絶縁体などの非伝導性材料にも適用できる点が挙げられます。例えば、半導体デバイスの製造において、電極や絶縁膜の形成にスパッタリングが用いられることがあります。

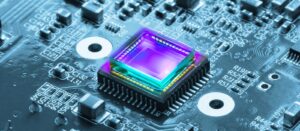

一方、真空蒸着は、加熱により材料を蒸発させ、この蒸気を冷却して基板上に薄膜として堆積させる方法です。この技術の特徴は、蒸着源の材料を均一に蒸発させやすく、また蒸着膜の厚みを細かく制御できる点にあります。具体例としては、反射防止コーティングや光学フィルターなどの製造で真空蒸着が活用されます。

結論として、スパッタリングは高速で非伝導性材料にも適用可能な方法であり、真空蒸着は蒸着膜の厚みを細かく制御できる技術であると言えます。それぞれの原理と特徴を理解することで、目的に応じた最適な膜作成方法を選択できるようになります。

スパッタリングの技術的基本

スパッタリングと真空蒸着は、いずれも材料の表面に薄膜を形成するための技術ですが、その原理と特徴には大きな違いがあります。スパッタリングはターゲット材料をイオンで打ち、その結果として表面の原子または分子が蒸発することにより薄膜を形成します。この方法では、様々な種類の材料に対応でき、特に複合材料や高融点の材料に適しています。一方、真空蒸着は材料を高真空下で加熱し、蒸発させた材料が冷却されることにより薄膜を形成します。この方法は特に金属や有機材料の薄膜に適しており、非常に均一な薄膜を形成することができます。

例えば、スパッタリングは半導体業界で広く利用されており、微細な配線や部品の製造に不可欠です。真空蒸着は、太陽電池パネルやディスプレイの製造に使用され、特に薄膜太陽電池の生産において重要な役割を果たしています。

結論として、スパッタリングと真空蒸着は、それぞれ異なる特徴と利点を持っており、用途に応じて最適な技術が選択されます。スパッタリングは複雑な材料や高融点材料の薄膜形成に適し、真空蒸着は均一で品質の高い薄膜を必要とする場合に選ばれます。これらの技術は、先進の製造業において重要な役割を果たし続けるでしょう。

スパッタリングの応用分野

スパッタリングと真空蒸着は、双方とも薄膜を形成するための重要な技術ですが、それぞれに特徴があります。まず、スパッタリングはターゲット材料をイオンで叩くことで薄膜を形成する技術です。この方法の利点は、高密度で均一な膜が得られることです。たとえば、半導体製造においては、精密な膜厚制御が求められるため、スパッタリングが広く用いられます。

一方、真空蒸着は、加熱によって材料を蒸発させ、薄膜を形成する技術です。この方法の特徴は、比較的低い温度で薄膜を作ることができる点にあります。例えば、プラスチックなどの熱に弱い素材にも適用可能で、ディスプレイや太陽電池の製造に活用されています。

以上のように、スパッタリングと真空蒸着は、それぞれ異なる特徴と原理を持っています。スパッタリングは高密度で均一な膜を得ることができ、真空蒸着は低温での薄膜形成が可能です。これらの技術を適切に選択することで、目的とする薄膜の特性を最大限に引き出すことができます。

真空蒸着とは?

真空蒸着の基本原理

スパッタリングと真空蒸着は、ともに薄膜を生成する技術ですが、その原理と特徴には大きな違いがあります。スパッタリングは、ターゲット材料にイオンを衝突させて原子を飛散させ、これを基板に蒸着させる方法です。対して、真空蒸着は、加熱により材料を蒸発させ、その蒸気を冷却して基板上に薄膜を形成する技術です。

例えば、スパッタリングは、アルゴンガスなどの不活性ガスを用い、高電圧をかけてイオン化します。このイオンがターゲット材料に衝突することで、材料の原子が飛び出し、基板に蒸着します。この方法は、多くの材料に対応でき、厚みの制御が容易な点が特徴です。

一方、真空蒸着では、材料を高温で加熱し、その蒸気を真空中で基板に向けて蒸着させます。この方法は比較的シンプルで、装置のコストが低いことがメリットですが、高温に耐えられる材料に限られるなどの制限もあります。

結論として、スパッタリングと真空蒸着は、それぞれ異なる特徴と原理を持っています。スパッタリングは、さまざまな材料への適応性と精密な膜厚制御が可能ですが、設備投資が大きいことが欠点です。一方、真空蒸着は、装置のコストが低く簡単に行える反面、適用できる材料に制限があります。どちらの技術も、それぞれのニーズに合わせて選択することが重要です。

真空蒸着の特徴

スパッタリングと真空蒸着は、どちらも薄膜を製造する工程で、電子部品や光学素材の生産に欠かせない技術です。これらの技術の違いを理解することは、最適な製造方法を選択する上で重要です。

スパッタリングは、ターゲット材料にイオンを衝突させ、その結果飛び散った原子を基板の上に堆積させる方法です。このプロセスの大きな特徴は、高密度の膜が得られ、またターゲット材料が硬い物質であっても加工が可能である点です。さらに、金属、絶縁体、導体といった様々な材料に対応できる汎用性の高さも魅力の一つと言えるでしょう。例えば、半導体製造においては、精密な回路を形成するための導体層を形成するのに使われます。

一方で、真空蒸着は、材料を加熱して蒸発させ、その蒸気を冷やして基板の上に薄膜として堆積させる方法です。この技術の特徴は、低温で薄膜を形成できることにあり、熱に弱い素材を使用している場合に特に適しています。また、蒸着プロセスを通じて、非常に細かい粒度の膜を作成することができるため、光学素材などの製造に利用されます。

結論として、スパッタリングと真空蒸着はそれぞれに独自の特徴と適用範囲があります。スパッタリングは硬質材料の加工や多様な材料への応用が可能であり、一方真空蒸着は熱に敏感な素材の加工や微細な膜の製造に適しています。適切な技術の選択は、製品の品質と生産性を左右するため、これらの特性を理解し、用途に応じて最適な方法を選ぶことが重要です。

真空蒸着のプロセスの種類

スパッタリングと真空蒸着では、それぞれが持つ特徴と原理により、様々な産業で利用されています。この二つの技術は、表面処理の方法として同じ目的を持ちながらも、その過程で大きく異なります。

スパッタリングの原理は、真空状態でターゲット材料にイオンを衝突させ、その結果飛び散った原子や分子が基板に蒸着することにあります。この方法は、金属や絶縁体など幅広い材料に適用でき、特に半導体産業での利用が顕著です。例えば、液晶ディスプレイの製造において、スパッタリングは電極や配線の形成に必要不可欠です。

一方、真空蒸着は、加熱により材料を気化させ、その蒸気が冷えて固体となり基板に堆積するという原理に基づきます。特に、薄膜の形成に有効であり、光学薄膜や装飾膜の製造に多く利用されています。例えば、サングラスやカメラレンズの反射防止膜は、この真空蒸着によって形成されます。

結論として、スパッタリングと真空蒸着は、それぞれ異なる原理と特徴を持っています。適用される分野や目的によって、これらの技術が選択されます。スパッタリングは、より硬質の材料に対する膜の形成に適しており、真空蒸着は、光学的特性を持つ薄膜の製造に有効です。これらの技術を理解することで、産業界におけるその重要性と応用範囲をより深く認識することができます。

真空蒸着の応用分野

スパッタリングと真空蒸着は、細かな材料をコーティングするための技術であり、それぞれ異なる特徴と原理を持っています。初めに、スパッタリングはターゲット材料にイオンを衝突させて原子を「はじき出す」ことで薄膜を形成します。この方法は、金属や絶縁体など幅広い材料に用いられ、特に平滑性が要求される半導体製造に適しています。一方、真空蒸着は、加熱により材料を蒸発させ、蒸気を冷却して固体の薄膜を作る技術です。この方法は、装飾品や光学材料のコーティングに多く用いられます。

スパッタリングの特徴は、高密度で均一な膜厚の薄膜を得やすい点です。例えば、スマートフォンのディスプレイに用いられる透明電極は、この技術で製造されています。真空蒸着は、比較的低温で薄膜を形成できるため、熱に弱い素材へのコーティングに適しています。太陽電池パネルの製造にこの技術が用いられることがあります。

結論として、スパッタリングと真空蒸着は、それぞれ異なる特徴を持つため、用途に応じて適切な技術を選択することが重要です。半導体や太陽電池の製造から日常品の装飾に至るまで、これらの技術は私たちの生活のさまざまな面で用いられています。

スパッタリングと真空蒸着の違い

プロセスの比較

スパッタリングと真空蒸着は、どちらも薄膜を形成するための手法ですが、その原理と特徴には大きな違いがあります。まず、スパッタリングはターゲット材料にイオンを衝突させることで、表面の原子や分子を剥ぎ取り、これを基板上に蒸着させる技術です。この方法は、高密度で均一な膜を形成できるという利点があります。例えば、液晶ディスプレイの製造で用いられる透明導電膜の形成には、このスパッタリングが広く利用されています。

一方、真空蒸着は、蒸発源からの材料を高真空中で蒸発させ、この蒸気が冷えて固体となり基板上に堆積することにより薄膜を形成する技術です。真空蒸着は、比較的低い温度で薄膜を形成できるため、熱に弱い材料の加工に適しています。たとえば、有機ELディスプレイの製造において、真空蒸着技術が活用されています。

最終的に、スパッタリングと真空蒸着は、それぞれに独自の原理と特徴を持ち、用途に応じて選択されます。スパッタリングは均一性が高く、真空蒸着は温度が低い環境での薄膜形成が可能です。このように、それぞれの技術が持つ特性を理解し、適切に選択することが重要です。

材料の影響

スパッタリングと真空蒸着は、材料の表面に薄膜を形成するための二つの主要な技術です。これらの技術は、半導体や液晶ディスプレイの製造に不可欠であり、それぞれ特有の特徴と原理を持っています。

スパッタリングは、高エネルギーのイオンをターゲット材料に衝突させ、その表面から原子を「吹き飛ばし」、基板の上に薄膜を形成する工法です。この方法の利点は、膜の密着性が高く、また様々な材料に適用可能である点です。例えば、半導体のゲート絶縁膜や配線材料の蒸着に用いられます。

一方、真空蒸着は、材料を真空中で加熱し、蒸発させた蒸気が冷えて基板上に固着し薄膜を形成する技術です。この方法の特徴は、非常に均一な膜厚を容易に得られること、また低温での蒸着が可能な点にあります。特に、光学フィルムや装飾膜の製造に利用されています。

結論として、スパッタリングは高い密着性とさまざまな材料への適用が可能であり、真空蒸着は均一な膜厚の形成と低温プロセスが特徴です。これらの技術は、それぞれの利点を活かして、様々な産業分野で重要な役割を果たしています。

コーティングの特性

スパッタリングと真空蒸着は、それぞれ異なるメカニズムによって材料の表面に薄膜を形成する技術です。これらの技術は、エレクトロニクスや光学材料など幅広い分野で重要な役割を果たしています。スパッタリングは、ターゲット材料(被蒸着材)をイオンが衝突させることによって原子を剥ぎ取り、これらの原子が基板上に堆積して薄膜を形成します。この方法は、特に金属や導電性の材料のコーティングに適しており、高密度かつ均一な膜を形成することができます。例えば、スマートフォンやコンピュータのチップ製造において、電気信号の伝送速度を向上させるために用いられます。

一方、真空蒸着は、材料を真空中で加熱し、蒸発させて蒸気を基板上に堆積させる方法です。このプロセスは、特に薄く、均一である必要がある膜を作成する際に適しています。光学材料や反射防止コーティングなど、高い透明性や特定の光学特性を必要とするアプリケーションで利用されます。

これら二つの技術の主な違いは、蒸着する材料の形成メカニズムにあります。スパッタリングは、物理的な衝突を利用して材料を膜として堆積させるのに対し、真空蒸着は、加熱による蒸発という化学的なプロセスを利用します。その結果、スパッタリングはより高いエネルギーを必要とし、真空蒸着はより細かい制御が可能になるという特徴があります。

まとめると、スパッタリングと真空蒸着は、それぞれ異なる原理に基づくコーティング技術であり、用途に応じて最適な方法が選択されます。高密度で均一な膜が必要な場合はスパッタリングが、細かい膜厚の制御や特定の光学特性が求められる場合は真空蒸着が適しています。

利用される分野の比較

スパッタリングと真空蒸着は、どちらも物質の表面に薄い膜を形成するための技術ですが、その原理と特徴は異なります。まず、スパッタリングは、高速の粒子をターゲット材料に衝突させ、その表面から原子を「はじき出す」ことで薄膜を形成します。この方法は、金属や絶縁体など様々な材料に対応可能であり、特に複雑な形状の基板への均一な膜厚のコーティングが求められる場合に有効です。一方、真空蒸着は、材料を加熱し真空中で気化させ、気化した材料が冷えた基板上で凝結し薄膜を形成します。この技術は、特に高純度の薄膜が必要な電子部品製造において優れた成果を示します。

例として、スパッタリングは半導体や液晶ディスプレイの製造に広く利用されています。これは、精密な膜厚制御や複数の材料を同時にコーティングする多層膜の形成が可能だからです。真空蒸着は、太陽電池や光学フィルムの製造に適しており、高純度で均一な薄膜が求められる場合に選ばれます。

結論として、スパッタリングと真空蒸着は、それぞれ独自の原理と特徴を持ち、異なる分野での利用が適しています。技術的な要件や目的に応じて最適な方法を選択することが重要です。

スパッタリング蒸着の特有の問題点

スパッタリング時の課題

スパッタリングと真空蒸着は、どちらも物質の表面に薄い膜を作る技術ですが、原理と特徴が異なります。スパッタリングは、イオンを対象物質に衝突させて原子を「吹き飛ばす」ことで薄膜を形成します。この方法は、金属や絶縁体のコーティングに適しており、特に複雑な形状の対象に均一な膜を施すのに有効です。一方、真空蒸着は、物質を高真空下で加熱することにより蒸発させ、その蒸気を冷却して薄膜を作ります。この技術は、主に光学機器や半導体の製造に用いられ、特に精密な膜厚制御が必要な場合に利用されます。たとえば、真空蒸着はスマートフォンのディスプレイやカメラレンズのコーティングに広く使われています。結論として、スパッタリングと真空蒸着はそれぞれ特有の利点があり、使われる物質や求められる膜の特性によって選ばれます。

真空蒸着の課題

スパッタリングと真空蒸着は、物質を薄膜として基板上に堆積させるための技術ですが、それぞれ異なる特徴と原理を持っています。スパッタリングは、ターゲット材料にイオンを衝突させて原子を弾き出し、これを基板に堆積させる方法です。この技術の最大の特徴は、高密度で均一な膜が形成できる点にあります。一方、真空蒸着は、真空中で材料を加熱し、蒸発させた蒸気を基板に接触させて薄膜を形成する方法です。この方法の利点は、比較的低い温度で薄膜を形成できるため、熱に弱い材料に適している点です。

例えば、スパッタリングは半導体や液晶ディスプレイの製造で広く利用されています。その理由は、高精度で均一な膜厚の薄膜が要求されるからです。一方、真空蒸着は、太陽電池や光学フィルムなど、熱に敏感な材料を扱う場合に好まれます。

結論として、スパッタリングと真空蒸着は、それぞれ異なる特性を持ち、使用される材料や目的に応じて選択されます。高密度で均一な薄膜が必要な場合はスパッタリングが、熱に敏感な材料を扱う場合は真空蒸着が適しています。それぞれの技術を理解し、適切に選択することで、様々な産業領域での応用が期待できます。

スパッタリングと真空蒸着の選択基準

各技術のメリットとデメリット

スパッタリングと真空蒸着は、それぞれ異なるメリットとデメリットを持つ表面コーティング技術です。スパッタリングは、ターゲット材料をイオンの衝突によって蒸発させ、基板上に薄膜を形成します。この方法の特徴は、高密度で均一な膜が得られることと、金属や絶縁体など幅広い材料に利用できる点です。例えば、半導体産業での回路の形成や自動車のミラーに使用されています。しかし、設備投資が大きく、プロセスが比較的遅いというデメリットもあります。

一方、真空蒸着は、加熱によって材料を蒸発させ、蒸気を基板上に凝縮させて薄膜を形成する技術です。この方法は、低温で薄膜を形成できるため、プラスチックなどの熱に弱い素材に適しています。具体的な用途としては、食品包装材料のバリア層や装飾的なコーティングなどがあります。真空蒸着の利点は、設備コストが比較的低く、プロセス速度が速いことですが、スパッタリングに比べて膜の密度が低く、均一性に欠ける場合があるというデメリットがあります。

結論として、スパッタリングと真空蒸着は、それぞれ独自のメリットとデメリットを持ち、用途に応じて適切な技術を選択することが重要です。高密度で均一な膜が必要な場合はスパッタリングが、コストと速度を重視する場合は真空蒸着が適しています。

アプリケーションに応じた選択

スパッタリングと真空蒸着は、いずれも材料の表面に薄膜を形成するための技術ですが、その原理と特徴には大きな違いがあります。スパッタリングは、ターゲット材料をイオンが衝突させることにより、その表面から原子を剥がし出し、これを基板の上に蒸着させる技術です。この方法は、金属やインシュレータなど幅広い材料に適用可能で、特に複合材料の蒸着に優れています。具体的な例としては、半導体デバイスの製造や、耐摩耗性コーティングなどに利用されます。一方、真空蒸着は、真空状態で材料を加熱し、蒸発させた原子や分子を基板上に堆積させる技術です。この方法は、高純度の薄膜が必要な場合や、低温での蒸着が求められる場合に適しています。たとえば、光学フィルムや装飾用コーティングなどに用いられます。

結論として、スパッタリングと真空蒸着は、それぞれ異なる特徴と原理を有し、用途に応じた選択が重要です。スパッタリングは物理的な衝突を利用して材料を蒸着させるため、複合材料の蒸着に適しており、真空蒸着は高純度の薄膜作成や低温蒸着に優れています。どちらの技術も、工業や研究の分野で広く利用されており、それぞれの利点を理解することが、最適な薄膜製造方法を選択する鍵となります。

経済性と生産性の考慮

スパッタリングと真空蒸着は、いずれも薄膜を形成するための技術ですが、その原理と特徴には大きな違いがあります。スパッタリングは、ターゲット材料にイオンを衝突させて原子をふきとばし、基板上に薄膜を形成する方法です。この技術の利点は、高い接着性と均一な膜厚を持つ薄膜を得られることです。一方、真空蒸着は、材料を高真空下で加熱し、気化させた原子が冷却されて基板上に沈着することによって薄膜を作る方法です。これは、非常に薄い膜を作製することが可能であり、また、蒸着速度が比較的高いという利点があります。

例として、スパッタリングは半導体や液晶ディスプレイの製造に広く使用されています。これは、高い接着強度と膜質が要求されるためです。一方で、真空蒸着は、太陽電池パネルや装飾的なコーティングに適用されることが多いです。これは、均一で薄い膜を効率よく作製できるためです。

結論として、スパッタリングと真空蒸着は、それぞれに独特の特徴と利点があります。選択する技術は、目的とする薄膜の特性や生産性など、様々な要因を考慮する必要があります。理解しておくことで、より適切な薄膜製造方法を選択することができます。

今後の展望と新しい技術の動向

スパッタリング技術の進化

スパッタリングと真空蒸着は、両者ともに薄膜を形成するための工業技術ですが、その特徴と原理には大きな違いがあります。まず、スパッタリングはターゲット材料にイオンを衝突させることで、ターゲットの表面から原子を剥がし、これを基板上に蒸着させる技術です。この方法の最大の特徴は、高純度の薄膜を均一に形成できる点にあります。一方、真空蒸着は、材料を加熱して蒸発させ、その蒸気を基板の上に凝縮させることで薄膜を形成します。この方法は比較的低温で行えるため、熱に弱い材料に適しています。

例えば、スマートフォンの画面に使われる透明導電膜の製造には、高い均一性と純度が求められるため、スパッタリングが用いられます。対照的に、オーガニックELディスプレイや太陽電池パネルの製造には、真空蒸着が採用されることが多いです。このように、製品の要件に応じて最適な方法が選択されます。

結論として、スパッタリングと真空蒸着は、それぞれ特有の原理と特徴を持ち、使用される製品や目的に応じて選択される重要な工業技術です。高純度・高均一性が求められる場合にはスパッタリング、熱に弱い材料を用いる場合には真空蒸着が適しているといえます。

真空蒸着技術の革新

スパッタリングと真空蒸着は、どちらも工業用途に広く用いられる薄膜形成技術ですが、その原理と特徴には大きな違いがあります。まず、スパッタリングはターゲット材料をイオンが衝突させることにより、原子を剥ぎ取り対象物に蒸着させる技術です。この方法の特徴は、高密度かつ均一な膜が形成できることにあります。例えば、半導体業界でのチップ製造に不可欠です。

一方、真空蒸着は材料を真空中で加熱し、蒸発させた蒸気を冷却して薄膜を形成する技術です。この方法は比較的低コストであり、特にオプティカルフィルムや装飾膜の製造に利用されます。しかし、スパッタリングに比べ膜の密着性が低い場合があるという欠点も指摘されています。

結論として、スパッタリングと真空蒸着はそれぞれに独特の原理と特徴を持ち、用途によって適切な技術を選択することが重要です。例えば、高品質な薄膜が求められる半導体製造にはスパッタリングが、コストパフォーマンスを重視する装飾品製造には真空蒸着が適していると言えるでしょう。

次世代の蒸着技術

スパッタリングと真空蒸着は、どちらも材料の表面に薄い膜を作る技術ですが、それぞれに特徴と原理があります。まず、スパッタリングは、ターゲット材料をイオンが衝突させることにより、微粒子を飛ばして薄膜を形成する方法です。この技術の利点は、均一で密着性の高い膜が得られること、そして、金属や絶縁体など幅広い材料に適用できることです。例えば、半導体製造や液晶ディスプレイのコーティングによく使用されます。

一方、真空蒸着は、材料を真空中で加熱し、蒸発させた蒸気を冷却して薄膜を作る技術です。この方法の特徴は、比較的低い温度で薄膜を形成できるため、熱に弱い素材に適していることです。具体的な例としては、光学機器のレンズコーティングや飾り物のメッキに利用されています。

結論として、スパッタリングと真空蒸着は、それぞれ異なる特徴と原理を持ち、用途に応じて選ばれます。スパッタリングは、均一な膜厚と高密着性が求められる場合に、真空蒸着は、熱に敏感な材料の薄膜化に有効です。これらの技術は、先端科学技術の分野で不可欠なものとなっており、今後もさらなる発展が期待されます。

まとめ

スパッタリングと真空蒸着は表面処理技術の一環として使用される方法であり、それぞれ異なる特徴と原理を持っています。スパッタリングはイオン化したガスを用いてターゲット材料を加速し、それを基板上に衝突させることで薄膜を形成します。一方、真空蒸着は原料を熱し、その蒸気を基板上に沈着させる方法です。これらの方法はそれぞれに独自の利点と欠点を持ち、適切な用途に応じて選択されるべきです。