ドライエッチングとウェットエッチング、二つの異なるプロセスについて聞いたことがありますか?これらは半導体製造やプリント基板の製造など、さまざまな産業で重要な役割を果たしています。本記事では、それぞれの基本的な違いに焦点を当て、どのように異なるのか、そしてそれぞれがどのような特性を持つのかを探求します。あなたがエッチングの世界に飛び込む際に知っておくべきことを、ここで解説していきます。

エッチング技術の基礎

エッチングとは?

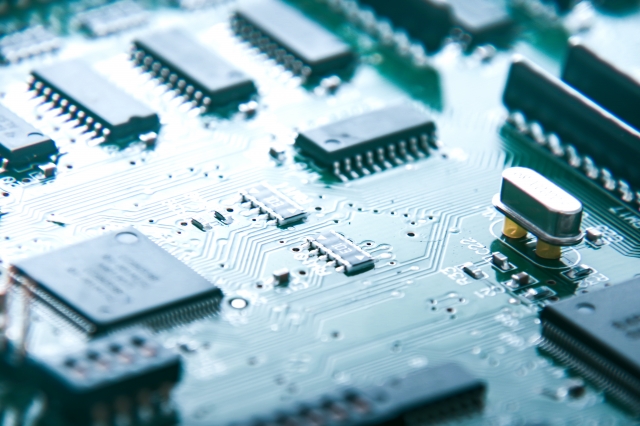

ドライエッチングとウェットエッチングは、素材の表面を加工する技術であり、その基本的な違いは使用するエッチング媒体にあります。ドライエッチングは、プラズマやガスを用いて素材を削り取る方法であり、高精度な加工が可能です。特に、半導体製造において微細加工が要求される場合に有効です。例えば、スマートフォンのCPUなど、非常に小さい回路を作成する際に使われます。一方、ウェットエッチングは、液体の化学薬品を用いて素材を溶かすことで加工する方法です。ウェットエッチングは、比較的シンプルでコストが低いため、大量生産に適していますが、ドライエッチングに比べると精度は劣ります。たとえば、プリント基板の製造過程で広く用いられています。結論として、ドライエッチングとウェットエッチングは、それぞれの利点を持ち、用途に応じて選択されます。高い精度と微細加工が必要な場合はドライエッチングが、コストと生産効率を重視する場合にはウェットエッチングが選ばれる傾向にあります。

エッチング技術の歴史と進化

ドライエッチングとウェットエッチングは、半導体製造や精密加工分野で広く用いられている二つの基本的なエッチング技術です。これらの違いを理解することは、製品の設計や製造プロセスの選択において重要です。ドライエッチングは、主にガスのプラズマを用いて材料を除去する技術で、精密なパターン作製が可能であり、微細加工に適しています。一方、ウェットエッチングは液体の化学薬品を使用して材料を除去する方法で、比較的シンプルでコストが低いという利点があります。

例えば、微細な半導体デバイスの製造では、ドライエッチングによる高い解像度が求められますが、大面積の材料を均一にエッチングする場合には、ウェットエッチングの方が適している場合があります。また、ドライエッチングはウェットエッチングと比較して装置が高価であり、プロセスが複雑になることもありますが、精密加工においてその価値は計り知れません。

結論として、ドライエッチングとウェットエッチングはそれぞれ異なる特徴を持ち、用途に応じて選択されます。ドライエッチングは高精度な加工が可能であり、ウェットエッチングはコスト効率が良いという点で、どちらも重要な役割を果たしています。技術の進歩と共に、これらのエッチング方法はさらに発展し、様々な分野での応用が期待されます。

半導体製造におけるエッチングの役割

半導体製造において、微細な回路パターンを形成するための重要な工程がエッチングです。エッチングには、「ドライエッチング」と「ウェットエッチング」の二つの基本的な方法が存在します。これらの方法は、それぞれ異なる特徴を持ち、使用される場面も異なります。

まず、ドライエッチングの最大の特徴は、ガスの反応を利用して材料を削り取る点です。これにより、非常に精密な加工が可能となり、微細化が進む現代の半導体製造には欠かせない技術です。例えば、複雑な3D構造の加工や極細の線の形成では、ドライエッチングが主に用いられます。

一方、ウェットエッチングは、液体の化学薬品を使って材料を溶かし取る方法です。この方法は比較的シンプルでコストが低いため、大規模な生産や、精度がそれほど要求されない場面で広く使用されています。例として、初期の半導体製造プロセスや、大面積を一度に処理する必要がある場合などが挙げられます。

結論として、ドライエッチングとウェットエッチングは、それぞれ異なる特性と用途を持ちます。高い精度や複雑な形状が求められる場面ではドライエッチングが、コストや大量生産を重視する場面ではウェットエッチングが選ばれます。半導体製造技術が進化する中で、これらのエッチング技術の適切な利用がより一層重要になってきています。

ドライエッチングの概要

ドライエッチングの基本的なプロセス

ドライエッチングとウェットエッチングは、半導体製造や精密部品加工における重要な工程ですが、その方法と用途には大きな違いがあります。ドライエッチングは、プラズマやガスを使用して材料を刻む技術であり、高い精度とパターンの再現性が求められる場合に適しています。これに対して、ウェットエッチングは、化学的な溶液によって材料を溶かし去る方法で、より広範囲の素材に適用可能でコストが低いという特徴があります。

具体的には、ドライエッチングは半導体の微細な回路パターンを形成するのに適しており、例えばスマートフォンやコンピュータのチップ製造に不可欠です。一方、ウェットエッチングは、フラットパネルディスプレイや太陽電池パネルの製造など、比較的大きな面積を均一に処理する必要がある場合によく使用されます。

結論として、ドライエッチングとウェットエッチングは、それぞれが持つ特性を理解し、目的に応じて選択することが重要です。精密さとコントロールが必要な場合はドライエッチングを、コスト効率と広範囲の適用を求める場合はウェットエッチングが適しています。どちらの技術も、現代の製造業で欠かせない役割を担っており、それぞれの長所を活かすことが重要です。

ドライエッチングの種類

ドライエッチングとウェットエッチングは、半導体製造の重要な工程であり、彼らの基本的な違いを理解することは極めて重要です。ドライエッチングはプラズマやガスを使用して材料を彫刻するプロセスであり、精密さが必要な場合や複雑なパターンが求められる場合に適しています。これに対して、ウェットエッチングは化学液を用いて材料を溶かし去る方法で、より一般的でコストが低く、簡易な工程です。

例として、マイクロプロセッサやメモリチップの製造では、非常に細かい回路パターンが必要とされ、このような場合にはドライエッチングの精度と能力が求められます。一方で、ウェットエッチングは大量生産において基板のクリーニングや素材の前処理など、比較的粗い工程で使用されることが多いです。

結論として、ドライエッチングとウェットエッチングはそれぞれ異なる利点を持ち、使用されるシナリオによって選択されます。高い精度と複雑なパターンが必要な場合にはドライエッチングが、コスト効率と簡易性を優先する場合にはウェットエッチングが選ばれるのです。

ドライエッチング装置の主要な仕様

ドライエッチングとウェットエッチングの基本的な違いを理解することは、微細加工技術の世界では非常に重要です。ドライエッチングは、プラズマなどのガス状の化学薬品を使用して材料をエッチングする技術です。これに対し、ウェットエッチングは液体の化学薬品を使用して材料を溶解させる方法です。ドライエッチングの最大の特徴は、非常に精密なパターニングが可能であることです。例えば、半導体製造において微細な回路パターンを形成する際によく使用されます。一方、ウェットエッチングは比較的シンプルでコストが低いため、大量生産に適していますが、ドライエッチングほどの精密さは得られません。日本における半導体産業では、これらのエッチング技術が製品の性能向上に不可欠であり、どちらの技術もそれぞれの利点を生かして利用されています。結論として、ドライエッチングとウェットエッチングは、使用する化学薬品の状態と得られる精密さにおいて基本的な違いがあり、それぞれ特定の応用分野に最適な技術と言えます。

ウェットエッチングの概要

ウェットエッチングの基本的なプロセス

ドライエッチングとウェットエッチングは、半導体や電子部品の製造における重要な工程であり、それぞれ独自の利点を持っています。ドライエッチングは、ガスを利用して材料を削り取る方法で、高い精度とパターンの再現性を実現します。これに対して、ウェットエッチングは、液体の化学薬品を使って材料を溶かし取る方法で、簡易でコストが低いことが特長です。

例えば、ドライエッチングは、微細な回路パターンを必要とする半導体デバイスの製造において重宝されます。その理由は、ガスの反応をコントロールしやすく、非常に細かい部分まで均一にエッチングできるからです。一方、ウェットエッチングは、大面積を一度に処理できるため、液晶ディスプレイのガラス基板などの加工に適しています。

結論として、ドライエッチングとウェットエッチングは、それぞれ異なる特性と適用分野を持っています。製品の設計や目的に応じて、これらの方法を適切に選択することが、効率的で高品質な製造プロセスを実現する鍵です。

ウェットエッチングの種類

ドライエッチングとウェットエッチングは、どちらも半導体や回路基板の製造過程で用いられる重要な技術ですが、それぞれに基本的な違いがあります。ドライエッチングは、ガスのプラズマを使用して材料の表面を彫刻する方法であり、非常に精密な加工が可能です。この技術は、特に微細な回路パターンを必要とする半導体製造に不可欠であり、高い解像度を実現できる点が特徴です。一方、ウェットエッチングは、液体の化学薬品を使用して材料を溶解させる方法で、より大まかな加工や大量生産に適しています。たとえば、基板全体を均一に処理する必要がある場合や、コストを低減させたい場合に選ばれることが多いです。

結論として、ドライエッチングとウェットエッチングの選択は、製造する製品の要件やコスト、加工の精度など、目的に応じて異なります。ドライエッチングは高精度を求める場合に適しており、ウェットエッチングはコスト効率や大規模な加工が求められる場合に有利です。それぞれの技術が持つ特性を理解し、適切に選択することが、高品質な製品を効率良く生産する鍵となります。

ウェットエッチングに使用する化学薬品

ドライエッチングとウェットエッチングは、半導体製造や精密部品加工における基本的なエッチング技術であり、それぞれに特有の違いがあります。これらの違いを理解することは、適切な加工方法を選択する上で重要です。

ドライエッチングは、プラズマやガスを使用して物質を除去する方法です。この技術の最大の特徴は、非常に精密な加工が可能であることと、加工対象以外の部分にダメージを与えにくい点にあります。例えば、半導体の微細な回路パターンの形成に多用されています。一方、ウェットエッチングは、液体の化学薬品を使用して材料を溶かし去る方法で、比較的簡単かつ安価に行えるのが特徴です。しかし、ドライエッチングに比べると精度は劣り、加工対象以外の部分に影響を及ぼす可能性があります。

具体的な例として、シリコンウェーハのパターニングにおいて、より高い精度と複雑な形状が求められる場合はドライエッチングが選ばれます。一方で、コストを抑える必要がある場合や、加工精度がそれほど要求されない場合は、ウェットエッチングが用いられることがあります。

結論として、ドライエッチングとウェットエッチングは、それぞれに適した用途があり、製造工程や求められる精度、コストなどの要素を考慮して選択されるべき技術であると言えます。

ドライエッチングとウェットエッチングの違い

プロセスの違いと特徴

ドライエッチングとウェットエッチングは半導体などの製造工程で使用される素材の表面処理技術ですが、それぞれに基本的な違いがあります。ドライエッチングは、化学ガスを使用して材料を蒸着することなく除去する技術であり、精密なパターンを作成することができます。これに対して、ウェットエッチングは液体の化学薬品を使用して材料を溶解させる方法で、比較的シンプルでコストが低いという特徴があります。

例えば、半導体の微細な回路を作成する際には、その精度が求められるため、主にドライエッチングが使われます。ドライエッチングにより、ナノレベルでの精密な加工が可能になり、高度な電子デバイスの製造に不可欠です。一方、ウェットエッチングは、大面積を一様に処理する必要がある場合や、コストを抑えたい場合に適しています。

結論として、ドライエッチングとウェットエッチングは、それぞれ異なる特徴と適用範囲を持ち、使用される状況によって選ばれます。精密加工が求められる場合はドライエッチング、コストパフォーマンスを重視する場合はウェットエッチングが選択されるのです。

材料への影響と選択基準

ドライエッチングとウェットエッチングの基本的な違いを理解することは、半導体製造や精密加工の領域で非常に重要です。この二つのプロセスは、材料の表面を微細加工するために用いられますが、その適用方法や効果には大きな違いがあります。

ドライエッチングは、主にプラズマを利用したエッチング方法で、物理的および化学的な反応を使って材料を取り除きます。この方法の最大の利点は、非常に高い精度でパターンを形成できる点にあります。たとえば、半導体の製造過程で、極めて細かい回路パターンを作成する際に用いられます。一方、ウェットエッチングは、化学薬品を用いて材料を溶かし取る方法です。このプロセスは、比較的簡単で費用効果が高いという利点がありますが、ドライエッチングに比べて精度は劣ります。

特に、日本の半導体産業では、これらのエッチング技術が重要な役割を果たしています。たとえば、先端的なスマートフォンやコンピュータのチップは、高度なドライエッチング技術によって製造されることが多いです。また、よりシンプルな電子機器や大量生産品には、コスト効率の良いウェットエッチングが用いられることがあります。

結論として、ドライエッチングとウェットエッチングは、それぞれ異なる利点と適用範囲を持っています。精密な加工が必要な場合はドライエッチングが、コストを重視する場合にはウェットエッチングが選ばれる傾向にあります。こうした基本的な違いを理解することが、材料加工技術の選択基準を決定する上で非常に重要です。

アプリケーションによるエッチング方法の選択

ドライエッチングとウェットエッチングの基本的な違いは、加工する方法にあります。ドライエッチングは、物理的または化学的にガスを利用して材料を除去する技術で、高い精度とパターンの再現性が必要な半導体製造に適しています。一方、ウェットエッチングは、液体の化学薬品を使用して材料を溶解させる方法で、比較的簡単でコストが低いため、幅広い材料のエッチングに用いられます。例えば、ドライエッチングは微細な回路パターンの形成に不可欠であり、ウェットエッチングはガラスや金属の表面処理に広く利用されています。最終的に、加工する材料の種類や必要な精度、コストなどの要因を考慮して、最適なエッチング方法が選択されます。このように、両者はそれぞれ特有の利点を持ち、用途に応じて使い分けられるのが基本的な違いです。

エッチング技術のメリットとデメリット

ドライエッチングの利点と課題

ドライエッチングとウェットエッチングは、半導体製造や精密加工で用いられる重要な技術ですが、その違いを理解することは非常に重要です。結論から言うと、ドライエッチングはガスを使用して材料を削り取るプロセスであり、一方、ウェットエッチングは液体の化学薬品を使用して材料を溶かす方法です。ドライエッチングの主な利点は、非常に精密な加工が可能である点にあります。これは、ガスの反応がコントロールしやすく、狭い範囲のみをターゲットに加工できるためです。例えば、半導体の微細な回路パターンを形成する際にこの技術が活用されています。しかし、この技術は設備投資が大きく、加工コストが高くなるという課題もあります。一方、ウェットエッチングは設備投資が比較的少なく済み、広い範囲を一度に加工できるため、コストが低く抑えられます。しかし、液体の化学薬品を使用するため、加工の精度はドライエッチングほど高くないというデメリットがあります。これらの違いから、加工の目的やコスト、精度などの要件に応じて適切なエッチング方法を選択することが重要です。結論として、ドライエッチングとウェットエッチングはそれぞれに利点と課題があり、それらを理解した上で用途に合わせた選択が求められます。

ウェットエッチングの利点と課題

ドライエッチングとウェットエッチングは、半導体製造や精密加工分野で広く用いられているエッチング技術です。これら二つの技術は基本的に異なる特徴を持っており、それぞれに利点と課題が存在します。ドライエッチングはガスを使用して材料を削り取る技術で、高い精度とパターニング性能が求められる場合に適しています。一方、ウェットエッチングは液体の薬品を用いて材料を溶かす方法であり、コストが低く大量生産に適しているという特長があります。

例えば、ドライエッチングは半導体の微細な回路を形成する際に重宝されます。その理由は、非常に狭い範囲で精密な加工が可能であるため、複雑なデザインの実現が可能になるからです。対照的に、ウェットエッチングはフラットパネルディスプレイの製造など、比較的大きな面積を一度に加工する必要がある場合に有効です。この方法では、大量生産時のコスト削減が見込めるため、経済的な観点からも利点があります。

しかし、ドライエッチングには高コストや複雑な装置が必要であること、ウェットエッチングには加工精度がやや劣るといった課題もあります。それにも関わらず、これらの技術はそれぞれの利点を活かして様々な分野で利用され続けています。

結論として、ドライエッチングとウェットエッチングは、それぞれが持つ独自の特徴を理解し、目的に応じて最適な方法を選択することが重要です。高精度が求められる場合にはドライエッチング、コストと大量生産を重視する場合にはウェットエッチングが有効であると言えるでしょう。

技術選択における考慮事項

ドライエッチングとウェットエッチングは、ともに半導体の製造工程や材料の表面処理に欠かせない技術ですが、その適用方法や特性には大きな違いがあります。まず、ドライエッチングは主にガスのプラズマを用いて材料を彫刻する方法であり、非常に精密な加工が可能です。これに対して、ウェットエッチングは液体の薬品を使用して材料を溶かし、形状を加工する技術です。

ドライエッチングの最大の利点は、その精度にあります。例えば、半導体の微細な回路を制作する際には、極めて狭い範囲で正確に材料を除去する必要があり、そういった場合にドライエッチングは非常に有効です。また、ドライエッチングは材料表面に物理的な影響を与えずに加工ができるため、品質の安定した製品を製造することが可能です。

一方、ウェットエッチングは比較的簡単でコストが低いという利点があります。大量生産に適しており、特に大きな面積を一度に加工する必要がある場合には、ウェットエッチングが選ばれることが多いです。しかし、ウェットエッチングはドライエッチングに比べて精度が劣るため、微細加工が求められる場合には不向きな場合があります。

結論として、ドライエッチングとウェットエッチングはそれぞれ異なる特徴を持ち、使用する状況によって選択されるべき技術です。高い精度と品質が求められる場合にはドライエッチングが、大量生産やコストを重視する場合にはウェットエッチングが適しています。それぞれの技術の特性を理解し、用途に合った方法を選ぶことが重要です。

半導体製造におけるエッチング工程の細かい点

エッチング工程の重要性

ドライエッチングとウェットエッチングは、半導体製造の重要な工程であり、彼らの基本的な違いは使用するエッチングの媒体にあります。ドライエッチングは、プラズマやガスを用いて材料を削除する方法であり、ウェットエッチングは、液体の化学薬品を使用して材料を溶かす方法です。ドライエッチングの特徴は、高い精度とパターンの再現性であり、例えば微細な半導体デバイスの製造に適しています。一方、ウェットエッチングは比較的簡単で安価な方法であり、大面積の材料を一度に処理できるため、初期の半導体製造に広く利用されてきました。しかし、精密さが求められる現代の半導体製造においては、ドライエッチングの使用が増えています。最終的に、これら二つのエッチング方法の選択は、製造するデバイスの要求される精度やコストなど、具体的な条件に基づいて決まります。

半導体製造におけるエッチングの応用例

半導体製造プロセスには、ドライエッチングとウェットエッチングという二つの基本的なエッチング方法があり、それぞれに特徴があります。ドライエッチングはガスを用いて行われ、精密なパターン作成が可能であるため、微細加工が必要な半導体製造において重要な役割を担っています。一方、ウェットエッチングは液体の化学薬品を用いる方法で、比較的大きな領域のエッチングに適しており、コストが低いことが特徴です。

具体例として、ドライエッチングは、トランジスタやメモリデバイスの微細な構造を形成する際に使用されます。このプロセスでは、高精度なパターン転写が可能であり、複雑な半導体デバイスの製造に不可欠です。一方で、ウェットエッチングは、半導体ウェーハのクリーニングや大面積の材料を一定の厚さまで除去するのに適しています。例えば、ウェーハの表面を均一に処理するためにウェットエッチングが用いられることがあります。

結論として、ドライエッチングとウェットエッチングは、それぞれ異なる特徴を持ち、半導体製造の異なる段階で利用されます。ドライエッチングは高精度なエッチングが必要な場合に適しており、ウェットエッチングはコストを抑えつつ大面積を処理する必要がある場合に用いられます。これらのエッチング技術の選択は、製造する半導体デバイスの要件によって左右されます。

エッチング工程の最新技術動向

ドライエッチングとウェットエッチングは、半導体製造や精密加工の分野で広く使用される技術であり、それぞれに基本的な違いがあります。まず、ドライエッチングの特徴は、プラズマなどのガス状の化学剤を用いる点にあります。これにより、高い精度でのパターン形成が可能になり、微細加工に適しています。例えば、スマートフォンの微細な回路を製造する際に利用されています。

一方、ウェットエッチングは液体の化学薬品を使用して材料をエッチングします。この方法は、比較的簡単でコストが低いため、大規模生産に適しているとされています。たとえば、PCB(プリント基板)の製造プロセスにおいて広く採用されています。

しかし、ウェットエッチングはドライエッチングに比べて精度が低下する傾向があり、また廃液処理が必要となるため、環境への影響も考慮する必要があります。このように、ドライエッチングとウェットエッチングは、それぞれに適した用途があり、製造プロセスやコスト、環境への影響を総合的に考慮して選択されます。

まとめると、ドライエッチングは高精度が求められる微細加工に適しており、ウェットエッチングはコストが重視される大量生産に適しています。この基本的な違いを理解することは、各種製造プロセスにおいて最適な方法を選択する上で非常に重要です。

エッチング装置の選択と重要なポイント

エッチング装置の種類と特徴

ドライエッチングとウェットエッチングは、微細加工技術において重要な役割を果たしています。その基本的な違いを理解することは、適切な加工技術の選択に不可欠です。ドライエッチングは、化学ガスを使って材料を刻む方法であり、ウェットエッチングは、液体の化学薬品を用いる方法です。

ドライエッチングの利点は、精密なパターン作成が可能であることです。この方法では、ガスの反応により材料が削られるため、非常に細かい加工が行えます。例として、半導体産業での微細な回路パターンの形成が挙げられます。一方、ウェットエッチングは、比較的大規模な加工に適しており、コストが低く、簡単に実施できるというメリットがあります。特に、ガラスや金属の平面加工に多く用いられています。

しかし、ウェットエッチングは精度の面でドライエッチングに劣るというデメリットがあります。液体の化学薬品は材料の表面全体に作用するため、非常に限定的な加工しかできないのです。そのため、高精度が求められる加工には不向きです。

結論として、ドライエッチングとウェットエッチングはそれぞれに独特の利点と適用範囲があります。加工する材料の種類や、必要な精度、コストなどを総合的に考慮し、目的に応じた適切な方法を選択することが重要です。

装置選択の重要なポイント

ドライエッチングとウェットエッチングは、電子部品の製造プロセスにおいて基板の表面を加工するために用いられる二つの主要な方法です。この二つの技術の基本的な違いは、使用する溶媒の形態にあります。ドライエッチングでは、ガス状の化学物質を使用して材料を除去するのに対し、ウェットエッッチングでは液体の化学物質によって材料を溶解させます。例えば、シリコンウェハーのパターニングにおいて、ドライエッチングは高精度なパターンを生成することができ、微細加工に適しています。一方、ウェットエッチングは比較的単純でコスト効率の良いプロセスであり、大量生産に適しています。しかし、ウェットエッチングでは微細な加工が難しく、加工精度がドライエッチングに劣る場合があります。結論として、どちらのエッチング技術を選択するかは、製造する製品の要件やコスト、生産規模によって異なります。ドライエッチングは精密な加工が必要な場合に適している一方で、ウェットエッチングはコストと生産効率を重視する場合に好まれます。

メンテナンスと安全性の考慮事項

ドライエッチングとウェットエッチングは、半導体製造や精密部品加工において基本的な技術であり、それぞれに独自の特徴と利点があります。ドライエッチングはガスを用いたエッチング方法であり、高い精度とパターンの再現性が求められる場合に適しています。対して、ウェットエッチングは液体の化学薬品を使用する方法で、比較的簡単かつ低コストで行えるというメリットがあります。

ドライエッチングの具体的な例としては、プラズマエッチングが挙げられます。これはプラズマを利用して素材表面のみを精密に削り取る技術で、微細加工が必要な半導体業界で広く用いられています。一方、ウェットエッチングでは、酸やアルカリなどの液体薬品に素材を浸すことで、素材表面を均一に削り取ることができます。これはプリント基板の製造など、大面積を一度に処理する必要がある場合に適しています。

結論として、ドライエッチングとウェットエッチングの選択は、加工の精度、コスト、対象となる素材の種類など、プロジェクトの要件によって異なります。高精度なパターニングが必要な場合はドライエッチングが、大面積の素材を効率的に処理する場合はウェットエッチングが適していると言えるでしょう。それぞれの方法が持つ特性を理解し、目的に応じた適切な選択をすることが重要です。

まとめ

ドライエッチングとウェットエッチングは両方ともエッチングというプロセスを使用していますが、その基本的な違いがあります。ドライエッチングは化学的な反応に依存しておらず、物質を除去するためにプラズマやガスを使用します。一方、ウェットエッチングは液体の化学溶液を使用して素材を削り取ります。これにより、どちらの方法も異なる素材に適しており、適切な選択が重要です。