真空技術の世界は複雑で多岐にわたるが、その中でもスパッタリング法は特に注目される専門分野である。スパッタリング法は、薄膜の形成や表面改質など幅広い応用が可能であり、素材工学やエレクトロニクス分野で重要な役割を果たしている。本記事では、スパッタリング法の基礎知識やポイントに焦点を当て、初心者から上級者まで幅広い読者に役立つ情報を提供する。スパッタリング法の魅力や活用方法、専門用語の解説などを通じて、真空技術への理解を深めるきっかけとなることだろう。新たな知識を得て、スパッタリング法の世界に踏み出してみてはいかがだろうか。

スパッタリング法の概要

スパッタリング法とは

スパッタリング法は、特定の材料の表面をコーティングするために使用される真空技術の一種であり、日本を含む世界中で幅広く応用されています。この方法のポイントを理解することは、高度な製品製造において非常に重要です。スパッタリング法では、ターゲット材料(コーティング材料)を真空中でイオンのビームに晒すことにより、その表面から微小な粒子を剥がし、基板となる材料の表面に付着させることができます。この技術は、半導体デバイス、太陽電池パネル、表示装置など、さまざまな分野で重要な役割を果たしています。

例えば、スマートフォンの画面や太陽電池パネルの製造では、このスパッタリング法によって、極めて薄い金属膜や酸化物膜が形成されます。これにより、製品の機能性や耐久性が飛躍的に向上します。特に日本の技術者たちは、この分野で革新的な進歓を遂げ、世界市場での競争力を高めています。

結論として、スパッタリング法は、現代の高度な製品製造における基本的かつ不可欠な技術です。その原理を理解し、適用することで、より高性能で信頼性の高い製品を生み出すことが可能になります。日本がこの技術のさらなる発展において重要な役割を担っていくことは間違いありません。

スパッタリングの歴史と発展

スパッタリング法は、真空技術の中でも特に注目されている手法です。この技術の基本的な理由は、精密な薄膜を作成する能力にあります。具体例を挙げると、半導体の製造や液晶ディスプレイのコーティングなど、多岐にわたる産業で利用されています。日本においても、この技術は電子機器の生産性向上に不可欠な要素とされており、高い技術力が求められています。

スパッタリング法の最大の特徴は、ターゲット材料から微粒子を「削ぎ落とし」、これを基板上に堆積させることで薄膜を形成する点にあります。この方法では、非常に平滑で均一な膜厚の薄膜を製造することが可能であり、これが高品質な電子機器の製造には欠かせない理由です。

日本でのスパッタリング技術の発展は著しく、特に精密機器や半導体産業において、その応用範囲は広がり続けています。例えば、最新のスマートフォンやタブレット、さらには自動車の電子制御システムなど、私たちの生活を支える多くの製品が、この技術によってより高性能かつ信頼性が高いものへと進化しています。

結論として、スパッタリング法は現代の製造業において中心的な役割を果たしており、日本の技術力を高め、国際競争力を支える基盤技術の一つです。特に、精密性と品質が求められる産業界において、その重要性は今後も増していくことでしょう。

スパッタリング法の基本的なメカニズム

スパッタリング法は、真空技術の中でも特に注目されている手法です。その理由は、この技術が半導体やディスプレイ製造など、幅広い分野での利用が可能であるからです。スパッタリング法とは、ターゲット材料(被蒸着材)を真空中でプラズマやイオンビームにさらし、その衝撃で物質の表面から微粒子を剥離させ、これを基板上に堆積させる技術のことを指します。この方法で作られる薄膜は均一で高品質なことが特徴です。

具体的な例として、スマートフォンのディスプレイや太陽電池パネルなどが挙げられます。これらの製品は、非常に薄い膜を均一かつ効率的に作り上げる必要があり、スパッタリング法はその要求を満たす理想的な手法です。また、この技術は材料の浪費を減らすことができ、コスト削減にも貢献します。

結論として、スパッタリング法はその高度な技術力で現代の製造業において不可欠なものとなっています。日本におけるこの技術の発展と応用は、高品質な製品を世界に供給する上で重要な役割を果たしているのです。

真空技術の基本

真空の定義と重要性

真空技術は、現代の製造業において不可欠な要素であり、特にスパッタリング法はその代表例です。スパッタリング法において知っておくべきポイントは、真空状態の作り方とその利点です。真空状態は、物質の蒸発や反応速度を制御することができるため、精密なフィルムやコーティングを作製する際に重要です。例えば、半導体やディスプレイの製造において、スパッタリング法は微細な金属膜を均一かつ高精度に形成するために利用されます。このように、スパッタリング法は真空技術を活用し、製品の品質向上に寄与しています。そのため、真空技術とスパッタリング法の理解は、先端技術分野においてますます重要になっています。結論として、スパッタリング法における真空状態の作り方と利点の理解は、高品質な製品製造を目指す上で欠かせない知識となります。

真空を作るための技術と装置

スパッタリング法は、真空技術の一環として非常に重要な役割を果たしています。この方法は、特に半導体や薄膜の製造において広く利用されており、その応用範囲の広さからもその重要性がうかがえます。まず、スパッタリング法とは、ターゲット材料の表面をイオンが衝突させることで原子を剥ぎ取り、これを基板上に堆積させる技術です。この方法により、非常に薄く均一な膜を形成することができます。

スパッタリング法のポイントとして、まず真空状態を作り出すことが不可欠です。真空状態にすることで、イオンや原子が他の気体分子と衝突することなく、ターゲット材料から基板まで直線的に移動できるため、高品質な薄膜を得ることが可能になります。例えば、日本における半導体製造では、このスパッタリング法によって、微細な回路パターンを高精度に形成することが求められています。さらに、この技術は太陽電池パネルや液晶ディスプレイなど、幅広い分野で応用されています。

結論として、スパッタリング法は、真空技術を活用した非常に効果的な薄膜形成手法であり、その適用範囲の広さと必要性は今後も増すことが予想されます。日本における先端技術の発展においても、この技術が果たしている役割は大きく、さらなる研究と応用の拡大が期待されています。

真空中での物質の挙動

真空技術は様々な産業で不可欠な技術の一つであり、その中でもスパッタリング法は特に重要です。スパッタリング法を理解することは、真空技術の基礎を学ぶ第一歩と言えるでしょう。この方法によって、薄膜を精密に形成することが可能となります。その理由は、真空中で物質をイオンで叩くことにより、ターゲット材料の表面から微小な粒子が剥がれ、これが基板に堆積して薄膜を形成するからです。

日本では、半導体やディスプレイ製造においてこの技術が欠かせません。例えば、スマートフォンの画面や太陽電池パネルに使用される透明導電膜は、このスパッタリング法によって作られています。このような具体的な例を見ると、スパッタリング法の重要性がより明確になります。

結論として、スパッタリング法は真空技術の基礎的な部分を理解する上で非常に重要な方法です。日本の先端技術産業におけるその応用は広範にわたり、この技術の理解は産業全体の発展に寄与しています。

スパッタリング装置の原理と構造

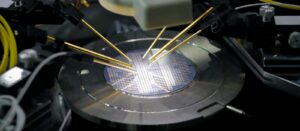

スパッタリング装置の主要部品

スパッタリング法は、真空技術の一つであり、特に半導体や薄膜材料の製造において広く利用されています。この方法の核心は、ターゲット材料から原子や分子を弾き出し、基板上に薄膜を形成することです。では、スパッタリング法の理解に不可欠なポイントについて、簡単に見ていきましょう。

まず、スパッタリング法の利点は、高純度の薄膜を均一に形成できる点にあります。これは、真空中で行われるため、不純物が混入しにくいという特性から来ています。例えば、太陽電池の製造やスマートフォンの画面に使われる透明導電膜など、高品質が求められる製品に不可欠な技術です。

具体的には、スパッタリング法ではターゲットとなる材料の選択が重要です。ターゲット材料には、金属、合金、セラミックスなど様々なものがあり、製造したい薄膜の材質によって選ばれます。日本では、特に先端技術の分野での応用が進んでおり、精密機器の部品や自動車のセンサーなど、多岐にわたる製品に利用されています。

結論として、スパッタリング法は、その高い柔軟性と製膜品質の良さから、今後も多くの産業で重要な役割を果たし続けるでしょう。特に日本のような技術革新を重視する国では、さらなる研究開発が期待されています。この方法を理解し、適切に活用することが、新しい技術革新へのカギとなります。

ターゲットと基板の関係性

スパッタリング法は、真空技術の中でも特に注目されている加工方法です。この技術の理解を深めるには、ターゲットと基板との関係性を把握することが不可欠です。スパッタリング法では、ターゲット(材料を蒸着させる元となる物質)から放出された粒子が基板(蒸着させる対象)に衝突し、薄膜を形成します。このプロセスは、精密な膜厚制御や均一な膜質が求められる半導体製造やディスプレイ製造において重要な役割を果たします。

例えば、スマートフォンのディスプレイに使われる透明導電膜は、このスパッタリング法で製造されます。日本では、この技術を用いた製品の開発が盛んに行われており、高精度な膜質が求められる分野での競争力を高めています。また、エネルギー分野においても、太陽電池の電極など、スパッタリング法によって作られる薄膜技術が重要視されています。

このように、スパッタリング法は、様々な分野でその利用価値が高まっています。ターゲットと基板との関係性を理解し、適切な条件で加工を行うことが、高品質な薄膜を製造する鍵となります。日本における技術開発の進展により、スパッタリング法は今後も多岐にわたる産業での応用が期待されています。

放電とプラズマ生成の原理

スパッタリング法において、放電とプラズマ生成は中心的な役割を果たします。このプロセスは、ターゲット材料の表面から原子または分子を精密に削り取り、それらを基板上に堆積させる技術です。放電とは、ガスが電離してプラズマ状態になる現象であり、このプラズマがターゲット材料を叩くことで粒子が飛散するのです。日本においてこの技術は、半導体や薄膜の製造など、精密な工業製品を作る場面で広く利用されています。

具体的な例として、ディスプレイの製造プロセスでは、スパッタリング法によって画面を構成する薄膜を形成します。また、太陽電池の製造においても、高い効率を持つ薄膜を形成するためにこの技術が重要です。これらの応用例からもわかるように、スパッタリング法による放電とプラズマ生成の理解は、現代の高度な製造技術において不可欠です。

総じて、放電とプラズマ生成はスパッタリング法の核心であり、多くの先端技術分野でその価値が認められています。この技術の進歩によって、より効率的で高品質な製品の製造が可能になり、日本の産業技術のさらなる発展が期待されます。

薄膜作製におけるスパッタリング法の具体的なプロセス

スパッタリングによる薄膜形成のステップ

スパッタリング法は、真空技術を用いた薄膜形成の一手法であり、その効率性と均一性から幅広い分野で採用されています。この方法の鍵となるのは、高エネルギーのイオンが目標材料を衝突させ、その結果放出された原子や分子が基板上に堆積することにより薄膜が形成されるプロセスです。具体的には、半導体や液晶ディスプレイの製造、光学コーティング、耐摩耗性コーティングなどに用いられています。

しかし、スパッタリング法にはいくつかのポイントを理解し、適切に制御する必要があります。例えば、スパッタリングの速度や均一性は、使用するガスの種類や圧力、ターゲットから基板までの距離に大きく依存します。また、ターゲットの材質によっては、高品質な薄膜を形成するために異なるスパッタリング条件が要求される場合があります。

日本においても、精密機器やエレクトロニクス分野におけるスパッタリング技術の需要は高く、その技術の進化は産業の競争力を左右する重要な要素となっています。最終的に、スパッタリング法を理解し、適切に適用することで、より高品質で均一な薄膜を効率良く形成することが可能となります。これは、技術革新が求められる現代において、極めて重要なポイントです。

パラメータと膜質の関係

スパッタリング法は、真空技術の一つであり、高品質な薄膜生成に不可欠です。この方法の体系的な理解は、素材科学やエレクトロニクス分野での応用を広げる鍵となります。まず、スパッタリング法では、ターゲット材料から原子が放出され、基板上に薄膜として堆積することで知られています。この過程のコントロールが、膜質に直接影響を与えるため重要です。

具体的には、真空中でのアルゴンガスの圧力、RFパワー(高周波パワー)、基板の温度など、いくつかのパラメータが膜質を左右します。例えば、アルゴンガスの圧力を変化させることで、粒子のエネルギーが変わり、それが膜の密度や応力に影響を及ぼします。また、RFパワーを調節することで、スパッタ率が変化し、膜の成長速度や厚みに関与することが確認されています。

日本においても、このスパッタリング法による薄膜製造は、半導体デバイスや太陽電池パネル、さらにはディスプレイ技術における重要なプロセスとして利用されています。特に、エネルギー効率の良いデバイス製造や、環境に優しい新材料の開発に貢献しています。

結論として、スパッタリング法におけるパラメータの最適化は、機能性や性能を高めた薄膜を得るためには欠かせないプロセスです。日本における応用研究の推進は、より高品質な製品開発への道を拓くと期待されます。

異なるスパッタリング手法の比較

スパッタリング法は、表面処理技術の中でも特に重要な位置を占めています。この方法は、様々な工業製品の製造に不可欠であり、特に日本ではその技術の発展と応用が進んでいます。結論から言うと、スパッタリング法にはいくつかの種類があり、それぞれに適した用途が存在します。

その理由は、スパッタリング法が対象物の表面に別の物質を薄くコーティングする技術であるため、使用する物質や目的によって最適な方法が異なるからです。例えば、半導体製造にはマグネトロンスパッタリングがよく用いられます。この方法は、強力な磁場を利用してプラズマ密度を高め、薄膜の質を向上させることができるため、高品質な半導体の製造に適しています。

また、装飾用途や耐摩耗性が求められる場合には、リアクティブスパッタリングが選ばれることもあります。この技術では、コーティング材と反応性ガスを使用することで、特定の化合物を表面に形成することができます。例として、時計のガラス面に耐傷性を持たせるためのチタンコーティングが挙げられます。

結論として、スパッタリング法にはさまざまな手法があり、それぞれ特定の用途に最適化されています。そのため、製品の要求仕様に合わせて適切なスパッタリング法を選択することが、高品質な製品製造の鍵となります。日本では、この技術の進展と応用が特に進んでおり、今後もその重要性は増すことでしょう。

スパッタリング法の応用と事例

電子機器におけるスパッタリング法の利用

スパッタリング法は、現代の電子機器製造において不可欠な工程の一つとなっています。この技術は、ターゲット材料の表面をイオンで叩き、その粒子を薄膜として基板上に堆積させる方法です。その利用価値は高く、特に日本の精密工業分野での進化に貢献しています。

この技術の魅力は、高い精度と均一性で薄膜を形成できる点にあります。例えば、スマートフォンやテレビなどのディスプレイ製造において、画面の明るさや色の再現性を高める薄膜を作る際にスパッタリング法が活用されます。また、半導体チップの製造過程でも、微細な回路パターンを形成するためにこの技術が不可欠です。

具体的な例として、最近ではスパッタリング法を用いて、耐摩耗性や耐熱性を高める特殊な膜を硬化工具や自動車部品に施す用途も増えています。このように、さまざまな分野でその利用範囲を広げているのです。

結論として、スパッタリング法は日本の技術発展における重要な要素であり、その応用は電子機器の性能向上に欠かせません。精密な薄膜を作り出すこの技術は、今後も多くの先進的な製品開発に貢献していくことでしょう。

光学薄膜とスパッタリング

真空技術は現代の製造業において欠かせない要素の一つです。特にスパッタリング法は、光学薄膜を作成する際に重要な技術とされています。スパッタリング法を理解することは、より良い製品を作り出すための鍵となります。

スパッタリング法は、ターゲット材料をプラズマ状態の粒子で叩くことで、その表面から原子をはじき出し、これらが基板に移動して薄膜を形成する方法です。この技術の最大の利点は、非常に均一な薄膜が作成できる点にあります。また、ターゲット材料が固体であれば、何でも良いため、非常に多様な材料を使用することができます。

日本では、特に半導体や液晶ディスプレイの製造において、このスパッタリング法が広く用いられています。例えば、スマートフォンやテレビの画面は、スパッタリングによって作られた光学薄膜によって、鮮やかな色彩を実現しています。

結論として、スパッタリング法は、現代の電子機器製造における重要な技術です。この技術を理解し、適切に応用することが、より高品質な製品を市場に供給するための重要なステップとなります。さらに、この技術の進化は、新たな材料の開発や、より効率的な製造方法への道を開くかもしれません。

スパッタリングを用いた新材料の開発

スパッタリング法は、新材料の開発において不可欠な技術です。この方法は真空中で材料の表面を高エネルギーの粒子で打ち、表面の原子を剥がし取ることで、新たな薄膜材料を作り出します。日本では特に、精密な電子機器の製造においてスパッタリング法が広く利用されています。

その理由は、スパッタリング法によって、非常に均一で純度の高い薄膜を作成できるからです。例えば、半導体や太陽電池パネルの製造において、この技術は欠かせません。これらの製品は、極めて薄く、均一な膜が求められ、スパッタリング法によってその要求を満たすことができるのです。

また、スパッタリング法では、異なる種類の材料を組み合わせることで、新しい性質を持つ薄膜を開発することも可能です。これにより、電子機器の性能向上や、新たな機能の実現が期待できます。

結論として、スパッタリング法は、高度な材料開発において重要な役割を担っています。この技術を用いることで、より高性能で革新的な製品の製造が可能となり、日本の電子機器産業の発展に大きく貢献しています。

スパッタリング法の最適化と問題解決

スパッタリングプロセスの最適化手法

スパッタリング法は、真空技術の基礎の一つで、特に日本における半導体や薄膜材料の製造において重要な役割を果たしています。この技術の鍵となるのは、高品質な薄膜を効率的に作製することです。そして、そのためのポイントを理解することが不可欠です。

まず、スパッタリング法の最適化の基本は、ターゲット材料と基板の間の距離やガス圧の適切な調整から始まります。これは薄膜の均一性や密着性を高めるために重要です。例えば、日本の研究機関で行われた実験では、ターゲットと基板の距離を短くすると、より均一な薄膜が得られることが示されました。

さらに、スパッタリングプロセス中に使用されるガスの種類や流量も、薄膜の品質に大きく影響します。アルゴンガスは最も一般的に使用されるガスで、その流量を調整することにより、薄膜の密度や結晶性を制御できます。

これらの技術的な調整を適切に行うことで、高品質な薄膜を効率的に製造することが可能になります。結論として、スパッタリング法においては、ターゲットと基板の距離、ガス圧の調整、使用するガスの種類や流量の最適化が、薄膜の品質を大きく左右する重要なポイントとなります。これらの基本的ながらも重要なポイントを押さえることが、効率的で高品質な薄膜製造のキーとなります。

一般的な問題とトラブルシューティング

真空技術は現代科学において非常に重要な役割を果たしています。特に、スパッタリング法は半導体や液晶ディスプレイの製造において中心的な技術となっています。この技術の理解は、より高品質な製品の開発へと繋がります。

スパッタリング法とは、真空中でターゲット材料にイオンを衝突させ、表面の原子や分子を蒸発させて、他の基板上に薄膜を形成する技術です。この方法の利点は、薄膜の均一性や、特定の材料のみを選択的に蒸着できる点にあります。例えば、半導体の製造においては、微細な配線の形成が求められるため、この高精度な蒸着技術が不可欠です。

しかし、スパッタリング法にはいくつかのポイントを把握しておく必要があります。まず、真空環境の品質が薄膜の品質に直結します。真空度が不十分だと、不純物が混入したり、蒸着速度に影響を及ぼしたりするため、真空システムの管理が重要です。次に、ターゲット材料の選択も重要で、使用する材料によっては、スパッタリング時の挙動が異なり、結果として薄膜の特性に大きな差が出ることがあります。

このように、スパッタリング法は多くの可能性を秘めた技術ですが、その適用には細心の注意を要します。真空技術の理解を深め、適切な材料選定と環境管理を行うことで、高品質な薄膜を効率的に製造することが可能です。

スパッタリング法の今後の展望

スパッタリング法は、表面処理技術の一つとして極めて重要な位置を占めています。この技術がもたらす影響は、電子機器から航空宇宙産業に至るまで幅広い領域に及んでいます。この方法の魅力は、その精密さと均一性にあり、多くの産業で求められる高品質な薄膜を生成することができる点にあります。そのため、スパッタリング法は今後も多くの技術革新の中心になると考えられています。

日本においてスパッタリング法は、特に半導体や液晶ディスプレイの製造において不可欠な技術です。たとえば、スマートフォンやテレビの画面に使用される薄膜を作成する際には、この技術が欠かせません。また、自動車産業でも、耐久性や反射防止などの機能を持ったガラスや金属表面の処理にスパッタリング法が用いられています。これらの具体的な例からも、スパッタリング法がどれだけ広範囲に渡って利用されているかがわかります。

このように、スパッタリング法の重要性は今後も高まる一方です。技術の進歩に伴い、より効率的で、さらに細かい薄膜の製造が可能になり、これまでにない新しい応用分野が開拓されるでしょう。最終的に、スパッタリング法は私たちの生活をより豊かで快適なものにしてくれる重要な技術として、その展望は非常に明るいと言えます。

安全管理と環境への配慮

スパッタリング作業時の安全対策

スパッタリング法は、真空技術の応用の一つであり、特に半導体や薄膜の製造において重要な役割を果たしています。この方法は、目的の材料を薄膜として基板上に堆積させるために使用されます。しかし、このプロセスの実施にあたっては、安全対策の重要性が強調されます。

スパッタリング法では、高エネルギーのイオンを対象材料に衝突させることにより、原子を基板へと移動させます。このプロセス中、高電圧やプラズマを扱うため、作業者は電気的なショックや火傷などの危険にさらされる可能性があります。また、使用する材料によっては有害な蒸気や粉塵が発生することもあります。

安全対策として、適切な保護具の着用が必須です。例えば、絶縁された手袋、保護メガネ、場合によってはマスクや防護服の着用が挙げられます。加えて、作業環境も重要であり、十分な換気が確保されていること、緊急時に備えた安全装置が整っていることが求められます。

結論として、スパッタリング法は非常に有用な技術である一方で、その実施に際しては、高電圧や有害物質の取り扱いに伴う危険性を常に意識し、適切な安全対策を講じることが極めて重要です。これにより、技術の利点を最大限に活かしつつ、作業者の安全を守ることができます。

環境保護とスパッタリング技術

スパッタリング法は、特に日本における真空技術分野で重要な役割を果たしています。この技術がなぜ重要かというと、その効率性と環境に与える影響が小さいことにあります。スパッタリング法を理解することは、現代の科学技術を進展させる上で不可欠です。具体的には、この方法を用いて薄いフィルムを基板にコーティングすることができ、電子部品や太陽電池パネルの製造に欠かせません。例えば、スマートフォンの画面や半導体にもこの技術が応用されています。この方法により、製品の性能を向上させるとともに、製造過程での環境への負荷を低減することが可能です。

環境保護観点から見れば、スパッタリング法は資源を有効に利用し、廃棄物の発生を最小限に抑えることができるため、サステナブルな生産活動に貢献しています。日本では、技術開発において環境への配慮が強く求められており、スパッタリング法はその最前線にあります。

要するに、スパッタリング法の理解と利用は、持続可能な社会の実現に向けて不可欠です。この技術を用いることで、環境に優しく、かつ効率的な製造プロセスを確立することが可能になるため、これからもその発展と応用が期待されています。

クリーンな作業環境の維持方法

スパッタリング法は、現代の産業において重要な役割を果たしている真空技術の一つである。この方法は特に半導体やディスプレイの製造において不可欠であり、日本でも広く利用されている。スパッタリング法の鍵となるのは、真空状態でのターゲット材料から微細な粒子を剥がし出して、基板上に均一な膜を形成することである。この技術のポイントを理解することは、品質の高い製品を生産する上で極めて重要である。

スパッタリング法の利点は、その精度と均一性にある。例えば、スマートフォンの画面や太陽光パネルなど、薄膜が求められる製品には欠かせない。また、この方法は複数の材料を同時にコーティングすることが可能であり、多層膜の作成にも適している。さらに、真空状態で行われるため、不純物が混入しにくく、非常にクリーンな膜を形成できるのも大きな特徴だ。

しかし、スパッタリング法を用いる際は、真空技術に関する深い知識が必要である。真空状態の作成と維持、ターゲット材料の選定、基板の処理方法など、多くの技術的な検討が求められる。日本においては、これらの技術が高度に発展しており、世界各国から高い評価を受けている。

結論として、スパッタリング法は多くの産業分野での応用が期待される真空技術である。その基本を理解し、適切な操作ができるようになることは、品質の高い製品を安定して生産するために必須である。日本の技術者たちは、この技術のさらなる発展と応用拡大に向けて、日々研究と実践を重ねている。

スパッタリング法の教育とトレーニング

スパッタリング技術の学習リソース

スパッタリング法は、表面処理技術の一種であり、特に精密機械や電子部品の製造において重要な役割を果たしています。この技術が重視される理由は、非常に薄い膜を均一かつ高密度にコーティングできる点にあります。具体的な例として、スマートフォンやパソコンの画面、さらには太陽電池パネルなど、私たちの身の回りにある多くの製品の性能向上に貢献しています。

日本においてスパッタリング法は、特に先端技術の研究開発が盛んな分野で積極的に採用されています。たとえば、半導体業界では、微細な回路を高精度に形成するためにこの技術が不可欠です。また、自動車産業では、耐久性や耐熱性を高めるための部品コーティングに利用されています。

このように、スパッタリング法はその応用範囲の広さと、製品の品質を向上させる能力によって、現代の製造業においてなくてはならない技術の一つとなっています。今後も技術の進化と共に、より幅広い分野での活用が期待されています。結論として、スパッタリング法に関する知識は、新たな製品開発や品質向上を目指す上で非常に重要であり、この技術のポイントを理解することが、業界をリードするための鍵となるでしょう。

実践的なトレーニングプログラム

真空技術は、現代科学における不可欠な分野の一つです。特に、スパッタリング法は半導体や薄膜の製造において重要な役割を果たしています。この技術の理解は、高度な製品を製造する上で欠かせないポイントとなります。

スパッタリング法とは、ターゲット材料をプラズマ内のイオンが衝突させることによって、材料の表面から原子や分子を剥ぎ取り、これを基板に堆積させる技術です。この方法の利点は、非常に薄い膜を均一にできる点にあります。また、高温での処理が不要であるため、様々な材質の基板に適用できるというメリットがあります。

日本においては、特に精密機器や電子部品の製造において、このスパッタリング法が広く用いられています。例えば、スマートフォンのディスプレイや太陽電池パネルの製造において、この技術が活用されています。高品質で信頼性の高い製品を生産するためには、スパッタリング法による薄膜の均一な堆積が重要な鍵を握っています。

結論として、スパッタリング法は真空技術の基礎の一つであり、その理解と適用は日本の高度な製造業において不可欠です。この技術によって、より高性能で品質の高い製品の製造が可能となり、日本の科学技術の進歩に大きく貢献しています。

スキルアップのためのコミュニティとネットワーキング

スキルアップを目指す上で、コミュニティとネットワーキングは非常に重要です。これは、学びを深め、新たな視角を得るための効果的な手段であると同時に、キャリア構築においても大きな役割を果たします。特に、同じ分野の専門家や情熱を共有する仲間との交流は、新たな知識や技術を学ぶ最良の機会を提供します。

例えば、特定の技術や分野に特化したコミュニティでは、実際のプロジェクトや課題について話し合うことで、理論だけでは得られない実践的な知見が得られます。また、セミナーやワークショップへの参加を通じて、最新のトレンドや技術を学ぶこともできます。さらに、これらの交流は、新たなビジネスチャンスやキャリアの機会へとつながる場合もあります。

したがって、スキルアップを目指すなら、積極的にコミュニティへの参加やネットワーキングの機会を探すべきです。自分の興味や目指すキャリアパスに合ったグループに入ることで、学びの充実はもちろん、新たな出会いや機会を得ることができるでしょう。最終的に、これらの活動は個人の成長だけでなく、将来のキャリア形成にも大きく寄与することになるのです。

まとめ

真空技術の基礎としてスパッタリング法は重要な要素です。この技術は薄膜の製造に使用され、非常に均一で高品質な薄膜を作ることができます。スパッタリング法では、ターゲット材料がイオン化されて蒸発させられ、基板表面に薄膜を形成します。この技術を理解することは、薄膜工学やエレクトロニクス分野での研究や応用に役立ちます。