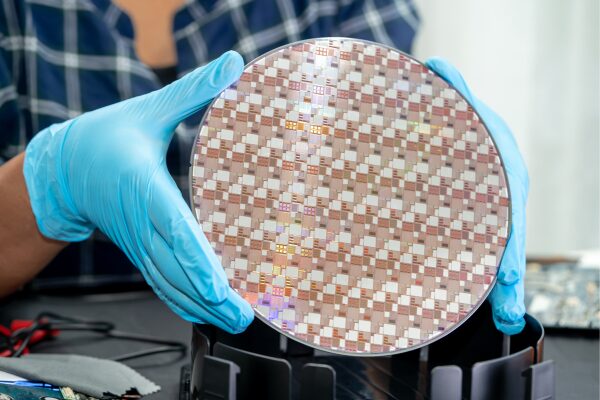

半導体製造において最も重要な課題の一つは、パーティクル問題の解決です。パーティクルが半導体ウエハー上に存在すると、製品の品質や信頼性に影響を与える可能性があります。この記事では、高品質な半導体を作るために必要なテクニックに焦点を当てます。

半導体産業は急速に進化しており、製品の性能や信頼性が求められる中、パーティクル問題の解決はますます重要となっています。パーティクルの発生原因や影響、そしてそれを解決するための最新のテクニックについて詳しく説明します。

半導体製造に携わる皆さんにとって、パーティクル問題は避けて通れない課題です。この記事を通じて、パーティクル問題に対する理解を深め、より高品質な製品を作るための知識を身につける手助けとなれば幸いです。

ウェハー上のパーティクルを削減する基本

パーティクルとは何か?

高品質な半導体を作るためには、パーティクル問題の解決が不可欠です。パーティクルとは、半導体製造過程で発生する微細な粒子のことで、これが製品の品質に大きく影響します。例えば、パーティクルが半導体の表面に付着すると、回路の短絡や断線の原因となり、結果として製品の信頼性が低下します。そこで、日本では高度なクリーンルーム技術やフィルタリング技術が開発されており、これにより半導体製造環境からパーティクルを極力排除することに成功しています。例えば、エアシャワーや精密フィルター、ポジティブ圧力を用いたクリーンルームなどがその一例です。これらの技術により、日本製の半導体は世界でも高い品質を誇っています。従って、パーティクル問題の効果的な対策は、高品質な半導体を作る上で欠かせないものと言えるでしょう。

ウェハー上のパーティクルの影響

高品質な半導体を製造する上で、ウェハー上のパーティクルは重大な問題となります。ウェハー上に存在する微細な粒子、つまりパーティクルは、半導体の性能を低下させ、製品の品質に大きな影響を与えます。この問題を解決するためのテクニックは、業界全体での効率向上と競争力の強化に不可欠です。

具体的には、クリーンルーム内の空気清浄度を高めるフィルターシステムの改良、製造工程におけるウェハーの取り扱いを自動化することによる人為的ミスの削減、さらにはウェハー表面のクリーニング技術の進化が挙げられます。たとえば、ある日本の半導体製造企業では、ウェハークリーニングのための新しい化学溶剤を開発し、パーティクル除去率を従来比で大幅に向上させることに成功しました。こうした技術革新が、半導体の品質と生産効率の向上に貢献しています。

結論として、半導体の品質を高めるためには、ウェハー上のパーティクル問題を解決することが極めて重要です。このためには、清浄な製造環境の維持、技術の革新、そして精密なウェハークリーニング方法の開発が不可欠であり、これらの努力が日本の半導体業界をさらに前進させるでしょう。

パーティクル発生の一般的な原因

高品質な半導体を製造するためには、パーティクル問題の解決が必須です。パーティクルとは、製造プロセス中に半導体に不意に付着する微細な粒子のことで、これが原因で半導体の品質が低下することがあります。そのため、パーティクル問題を解決するテクニックが非常に重要になります。

具体的には、クリーンルームの環境管理が重要です。クリーンルーム内の温湿度や空気の清浄度を厳密に管理し、外部からの粒子の侵入を防ぐことが不可欠です。例えば、日本では高度なフィルターシステムを用いて空気中のパーティクルを除去し、定期的な清掃とメンテナンスを行っています。

また、製造機器や材料の管理もパーティクル問題において重要です。使用する材料や機器自体からパーティクルが発生する可能性があるため、品質の高いものを選定し、定期的に点検することが求められます。日本の半導体製造業者は、厳しい品質基準を設け、機器や材料の管理に細心の注意を払っています。

結局のところ、高品質な半導体を作るためには、パーティクル問題の解決が不可欠です。クリーンルームの環境管理から製造機器や材料の丁寧な管理まで、細部にわたる注意と努力が求められます。これらのテクニックを駆使することで、日本は世界トップクラスの半導体製造国としての地位を保ち続けています。

パーティクル発生源の特定方法

発生源の追跡と識別

高品質な半導体を作る上で、パーティクル問題の解決は欠かせない要素です。パーティクルとは、半導体製造過程で発生する微細な粒子のことで、これが製品の品質に悪影響を及ぼすことがあります。具体的な解決のためのテクニックとして、まず、製造環境の清浄度を向上させることが挙げられます。たとえば、クリーンルームのクラスを上げ、不要な粒子の侵入を防ぐことです。次に、製造装置自体からのパーティクル発生を抑制することも重要です。これには、装置の定期的なメンテナンスや、使用する材料の品質管理の徹底が必要です。また、特定のプロセスで発生しやすいパーティクルの種類を特定し、その原因を根本から解消する研究開発も進められています。日本では、半導体の品質向上のための技術革新が続けられ、これらのテクニックが積極的に採用されています。総括すると、パーティクル問題の解決には、製造環境の管理、装置のメンテナンス、そして原因研究の3つのアプローチが重要であり、これらを通じて、高品質な半導体の生産が実現されます。

パーティクル計測技術の選定

高品質な半導体製品の生産には、細部にわたる品質管理が欠かせません。中でも、パーティクル(微粒子)の問題は、半導体の性能に直接影響を及ぼす重要な課題です。解決策として、高度なパーティクル計測技術の選定が不可欠となります。具体的には、半導体製造工程中に存在する微細な粒子を正確に検出し、除去する技術の開発が挙げられます。例えば、液体や気体の中に含まれるパーティクルを計測するための装置や、製造環境をクリーンに保つための高性能フィルターなどがこれに該当します。日本では、特にこの分野の技術力が高く、世界的にも先駆けて高品質な半導体を生産する基盤を築いています。このような計測技術の進化は、より小さく、より高性能な半導体の開発を可能にし、業界全体の品質向上に貢献しています。したがって、パーティクル問題の解決に向けた技術選定は、高品質な半導体製品を作るうえで不可欠であると言えます。

定期的な監視とデータ分析

高品質な半導体を製造するためには、パーティクル(微粒子)問題の解決が不可欠です。この問題を解決するための効果的なテクニックは、定期的な監視とデータ分析です。このプロセスを通じて、製造環境におけるパーティクルの発生源を特定し、その除去に取り組むことが可能になります。

たとえば、日本の一部の半導体製造施設では、エアフィルターやクリーンルームの維持管理に特に注意を払い、定期的な監視を行っています。これにより、製造過程で発生するパーティクルの量を大幅に削減でき、品質の向上が図られています。さらに、データ分析を用いてパーティクル発生のパターンを解析し、原因を特定することで、予防策を講じることが可能です。

これらのテクニックの導入により、高品質な半導体の製造は、より効率的かつ効果的に進むようになります。特に、精密な技術が求められる半導体製造においては、微細なパーティクルの管理が製品の品質に大きく影響します。したがって、定期的な監視とデータ分析によるパーティクル問題の解決は、この分野の技術進歩にとって欠かせないものです。

パーティクル削減のための新しいアイデア

革新的な清浄技術

高品質な半導体の生産には、パーティクル問題の解決が不可欠です。パーティクル問題とは、製造過程で半導体に不純物が混入し、製品の品質を低下させることを指します。これを解決するために、いくつかの効果的なテクニックが日本で取り入れられています。

まず、クリーンルーム内での微細な粒子を管理するため、空気清浄技術が進化し続けています。特に、HEPAフィルターやULPAフィルターを用いた空気清浄システムが広く採用されています。これにより、空気中の微粒子を除去し、製造環境の品質を向上させています。

加えて、半導体の製造工程においては、超純水の使用が不可欠です。超純水は不純物を含まない水であり、これを使用することで、製造過程においてパーティクルが製品に混入するのを防ぎます。日本では、この超純水の生成技術も大きく進歩しており、半導体の品質向上に大きく寄与しています。

具体例として、ある日本の半導体製造企業では、これらのテクニックを組み合わせることで、国際的な品質基準を大きく上回る半導体を製造しています。この企業の成功は、上述した清浄技術の効果を証明しています。

結論として、半導体の品質を高めるためには、パーティクル問題の解決が不可欠であり、そのためには進化し続ける清浄技術の適用が重要です。日本で開発されている空気清浄や超純水生成テクニックは、世界中の半導体製造に貢献しており、これらの技術の更なる進化が期待されます。

環境制御の最適化

高品質な半導体製造において、パーティクル問題は避けて通れない課題です。パーティクルは、製品の品質に直接影響を及ぼし、性能の低下や故障の原因となるため、これを解決する技術は極めて重要です。解決策の一つとして、環境制御の最適化が挙げられます。この方法では、製造環境を徹底的に管理し、パーティクルの発生源を根本から断つことが重要です。

具体的には、クリーンルーム内の空気品質を常に一定レベル以上に保つことが求められます。空気中の微粒子数を厳しく制限し、高性能なフィルターを使用して外部からの汚染を防ぎます。また、製造装置や作業者によるパーティクルの発生も最小限に抑えるために、装置の定期的なメンテナンスや作業者の衣服管理にも細心の注意を払う必要があります。

日本の半導体工場では、先進的な環境制御技術を駆使して、この問題に対処しています。例えば、特定の工程で発生しやすいパーティクルのタイプを特定し、それに特化したフィルターや空気清浄技術を導入することで、効率的にパーティクルを除去しています。また、作業者に対する教育を徹底することで、人的ミスによるパーティクルの発生を減らしています。

結論として、高品質な半導体を製造するためには、パーティクル問題の解決が不可欠です。環境制御の最適化をはじめとする技術的な取り組みによって、パーティクルを効果的に管理し、製品品質の向上を図ることが可能です。これにより、日本の半導体産業はより競争力のあるものとなり、世界市場での成功につながります。

材料選定と取り扱いの改善

高品質な半導体の製造には、パーティクルの問題を解決することが不可欠です。パーティクルが半導体表面に存在すると、製品の性能に深刻な影響を及ぼすため、これを最小限に抑える技術が求められます。日本では、特に精密な技術が要求される半導体の生産において、パーティクル管理の技術が高く評価されています。具体的な例として、クリーンルームの環境を厳格に管理し、空気中の微粒子を除去する高度なフィルタリングシステムの使用が挙げられます。また、製造過程で使用される材料や装置も、パーティクルを発生させにくい設計にすることが重要です。これにより、半導体の品質を大幅に向上させることができます。最終的に、パーティクル問題を解決することは、高品質な半導体の製造において欠かせない要素であると結論づけられます。日本の技術者たちはこの課題に対して優れた解決策を提供し、世界の半導体産業をリードしています。

パーティクル問題への対応テクニック

クリーンルームの改善策

高品質な半導体の製造には、クリーンルーム内のパーティクル管理が欠かせません。パーティクルとは、製造環境内に存在する微細な粒子のことで、これが半導体の品質に悪影響を及ぼす主な原因の一つです。そのため、パーティクル問題の解決は、高品質の半導体を作る上で重要となります。

まず、クリーンルームの空気品質を高めることが重要です。これには、高性能フィルターの使用や空気の流れをコントロールする技術が必要です。例えば、日本のある半導体製造工場では、空気中のパーティクルを99.99%除去できるHEPAフィルターを使用しています。また、空気の流れを一方向に保つラミナーフロー技術を採用し、パーティクルが製品に付着するリスクを最小限に抑えています。

次に、クリーンルームで働く人々の衣服や行動も重要な要因です。専用のクリーンルームウェアを着用し、クリーンルーム内での不要な動きを減らすことで、人体から発生するパーティクルを抑えることができます。特定の日本の工場では、従業員がクリーンルームに入る前にエアシャワーで身体の表面のパーティクルを吹き飛ばす厳格なプロトコルを設けています。

これらの戦略により、パーティクルによる半導体の品質低下リスクを大幅に減らすことができます。クリーンルーム内の空気品質管理と従業員の行動管理を徹底することで、高品質な半導体を作ることが可能になります。最終的に、これらの技術と管理方法を適切に実施することで、半導体産業の発展と競争力の向上に貢献できるのです。

プロセスコントロールの強化

高品質な半導体の生産において、パーティクルの問題は回避できない重要な課題です。この問題を解決するために、日本ではさまざまなテクニックが採用されています。パーティクルが半導体の製造過程における品質低下の主な原因となるため、そのコントロールは製品の品質向上に直結します。

具体的には、クリーンルームの環境管理が極めて重要です。クリーンルーム内の空気質をコントロールし、不純物の侵入を最小限に抑えることで、パーティクルの発生を抑制します。また、装置や材料の事前の洗浄、人員の衣服管理なども徹底されます。さらに、製造プロセス中におけるパーティクルのモニタリングを常に行い、異常が見つかった場合には迅速に原因を特定し、対策を講じることが求められます。

日本の半導体製造業者は、このような厳しいプロセスコントロールと高度な技術を駆使することで、世界でもトップクラスの品質を誇る半導体を生産しています。特に、先端技術を駆使したパーティクルの検出技術や除去技術の開発は、高品質な半導体製造において重要なポイントとなっています。

結論として、パーティクル問題の解決は、高品質な半導体を作るために不可欠です。日本における厳格なプロセスコントロールと先進技術の活用が、世界に誇る高品質な半導体生産の秘訣であると言えるでしょう。

従業員教育とプロトコルの標準化

高品質な半導体の製造において、パーティクル(微粒子)の問題は避けて通れない課題です。この問題を解決するためには、従業員の教育とプロトコルの標準化が鍵となります。

まず、従業員に対する教育は、パーティクル問題に対する意識を高め、それを防ぐための具体的な手法を提供します。例えば、クリーンルーム内での作業時には、専用のウェアを着用し、定められた手順で機器に触れることが必須です。これにより、人体からの微粒子の放出を最小限に抑えることができます。

次に、プロトコルの標準化は、製造過程での一貫性と再現性を保証します。日本のある半導体製造企業では、クリーンルームの清掃方法から機器の使用方法に至るまで、細かなプロトコルを設定し、徹底しています。これにより、パーティクルによる製品の品質低下を効果的に防ぐことが可能になります。

結論として、高品質な半導体を製造するためには、従業員の教育強化とプロトコルの標準化が不可欠です。これらの取り組みにより、パーティクル問題を解決し、信頼性の高い半導体製品の提供が可能となります。

歩留まり向上のためのパーティクル管理

統合的パーティクル管理システム

高品質な半導体の製造には、パーティクルの問題を解決することが不可欠です。パーティクル、すなわち微粒子の存在は、半導体の性能に直接影響を与え、生産効率を低下させる原因となります。そのため、パーティクル問題に対処するための適切なテクニックが求められています。

一つの有効な解決策は、製造プロセス全体にわたって統合的なパーティクル管理システムを導入することです。このシステムは、空気の浄化から始まり、装置、材料、さらには作業員の衣服に至るまで、あらゆる可能性のあるパーティクルの発生源を管理します。例えば、日本の半導体製造施設では、クリーンルームの設計に特に注意を払い、空気中のパーティクルを極限まで減らす高度なフィルタリングシステムが使用されています。

また、定期的な監視と厳格な品質管理が重要です。特定のパーティクル管理技術を用いて、生産ライン上での微粒子の存在をリアルタイムで検出し、即座に対策を講じることが可能になります。これには、静電気を利用したパーティクルの除去や、特定の化学物質を使用して微粒子が半導体表面に付着するのを防ぐ技術が含まれます。

結論として、高品質な半導体を製造するためには、統合的なパーティクル管理システムの導入が不可欠です。空気の浄化から、装置や材料の管理、作業員の衣服に至るまで徹底した対策を講じることで、半導体の性能と生産効率を向上させることができます。日本の半導体産業は、このような革新的な対策によって、世界市場における競争力を維持し続けています。

ウェハー洗浄プロセスの最適化

高品質な半導体を生産するためには、パーティクルの問題解決が不可欠です。パーティクル、つまり微細な粒子がウェハー表面に付着することは、半導体の品質を著しく低下させる原因となります。そのため、ウェハー洗浄プロセスの最適化が非常に重要となるのです。日本では、特に精密な技術が求められる半導体業界において、この問題の解決に向けた研究が活発に進められています。

一つの具体的な例として、超音波洗浄が挙げられます。この方法では、超音波の振動を利用してウェハー表面のパーティクルを効果的に除去します。また、化学洗浄と組み合わせることで、さらに洗浄効果を高めることができます。日本のいくつかの企業では、このような高度な洗浄技術の開発に成功し、世界中の半導体メーカーから注目を集めています。

ウェハー洗浄プロセスの最適化は、高品質な半導体の生産に直結しています。パーティクルの問題を効果的に解決することは、製品の信頼性を高め、生産コストの削減にもつながります。日本で培われた洗浄技術は、世界の半導体産業における品質基準をさらに高めることでしょう。

歩留まり分析とフィードバックループ

高品質な半導体の製造において、パーティクル問題の解決は欠かせません。パーティクルとは、半導体上に不本意に存在する微小な粒子のことで、これが原因で半導体の性能が大幅に低下することがあります。そのため、精密な半導体を作るには、パーティクルの発生を極力減らし、既に発生したパーティクルを除去するテクニックが必要不可欠です。

日本では、高度な技術を駆使したパーティクル管理方法が開発されています。例えば、クリーンルームの環境管理を徹底することで、パーティクルの発生を抑制します。また、製造プロセス中に発生したパーティクルを検出し、速やかに除去する高精度のフィルターシステムも導入されています。これにより、パーティクルによる半導体の品質低下を効果的に防ぐことができます。

特に、日本の半導体メーカーは、歩留まり分析とフィードバックループの技術によって、パーティクル問題の早期発見と対応が可能になっています。製造プロセスごとに発生するパーティクルのデータを収集・分析し、その原因を突き止めて対策を講じることで、連続的な品質向上を実現しています。

結論として、パーティクル問題を解決するためのテクニックは、高品質な半導体を製造する上で不可欠です。日本の半導体メーカーが行っているような、クリーンルームの管理の徹底、高精度のフィルターシステムの導入、歩留まり分析とフィードバックループの活用は、他国の半導体製造業者にとっても参考になるはずです。これらのテクニックを用いることで、半導体の品質と製造効率を大幅に向上させることができます。

パーティクル削減の実践例と事例研究

50%以上のパーティクル削減を実現した企業

高品質な半導体製品の製造において、パーティクルの問題は避けて通れない課題です。パーティクルが半導体に混入することで、製品の品質が低下し、最終的には製品の信頼性にも影響を及ぼします。しかし、適切な技術と手法を駆使することで、この問題を大幅に軽減することが可能です。例えば、日本のある企業では、クリーンルームの環境管理を徹底することにより、パーティクルの発生源を根本から絶つアプローチを取りました。また、製造装置や材料の精度を高めることで、微細なパーティクルが発生しにくい環境を実現しています。

さらに具体的な例としては、エアフィルターやウエハーの搬送システムの改善が挙げられます。これらの改善により、半導体製造過程でのパーティクル混入リスクを大きく減少させ、品質の安定した半導体の製造に貢献しています。結果として、これらの技術を導入した企業では、パーティクルによる影響を50%以上削減することに成功しました。

このように、パーティクル問題に対する技術的なアプローチは、高品質な半導体の製造において不可欠です。適切な管理と革新的な技術の導入により、製品の品質と信頼性を高めることができるのです。これは、半導体産業にとって重要な教訓であり、今後も継続的な改善と革新が求められています。

成功事例に学ぶベストプラクティス

高品質な半導体を生産することは、今日の技術が直面する最大の課題の一つです。この目標を達成するためには、パーティクル問題の解決が不可欠です。パーティクルという微小な粒子は、半導体製造過程で最も品質に影響を与える主因とされています。そのため、これらを効果的に管理するテクニックが求められています。

具体的には、クリーンルーム内の環境管理が重要です。日本では、空気中のパーティクルを極力減少させるために、高度なフィルターシステムと空調管理が行われています。また、製造装置や作業者の衣服からのパーティクル発生を最小限に抑えるために、厳しいルールが設けられています。

一例として、ある日本の半導体製造企業では、作業員がクリーンルームに入る前に特殊なエアシャワーで微粒子を取り除くことで、パーティクルによる製品の汚染を大幅に減少させることに成功しました。このような取り組みにより、製品の品質と生産効率が向上し、国際市場における競争力を高めることができました。

最終的に、パーティクル問題の効果的な管理は、高品質な半導体の生産に不可欠です。日本の先進的な技術と厳格な環境管理による成功事例は、他の国々や企業にとっても貴重な学びとなるでしょう。このアプローチを通じて、高品質な半導体の需要に応えることができるのです。

失敗事例からの教訓と改善策

高品質な半導体を作るためには、パーティクル問題の解決が必須です。半導体の製造過程では、微細な粒子、すなわちパーティクルの混入が性能を大幅に低下させる原因となります。これを防ぐためには、清浄度が極めて高い製造環境の確保が重要です。日本では、技術の高さと厳しい品質管理で知られる半導体製造業界がこの問題に対処しています。

具体的な例として、エアシャワーやクリーンルームの利用が挙げられます。これらは製造工程に入る前に技術者や材料からのパーティクルを除去するために設計されています。さらに、高性能フィルターを使用して空気中の微粒子を捕捉し、定期的な清掃とメンテナンスが行われます。また、日本の一部の半導体工場では、製造ラインの自動化やロボット技術を利用して人的介入を最小限に抑え、パーティクルの発生リスクを減少させています。

これらの対策により、半導体の品質は大きく向上し、信頼性の高い製品を市場に提供することが可能になりました。しかし、技術の進化とともにパーティクルの問題はより複雑になるため、継続的な研究と改善が求められています。

結論として、パーティクル問題の解決は高品質な半導体を作るために不可欠です。日本の半導体産業がこれまでに蓄積した知識と技術、そして常に革新を求める姿勢が、この課題に対する有効な対策を提供しています。これにより、高性能な半導体の需要を満たしつつ、世界の技術進歩に貢献しているのです。

パーティクル削減技術の未来展望

新しい材料と技術の開発動向

高品質な半導体を作るためには、パーティクル(微粒子)問題の解決が欠かせません。これは、半導体の製造過程で発生する微小な粒子が製品の品質に大きな影響を及ぼすからです。日本では、この問題への対策として高度な技術が開発され、応用されています。

例えば、クリーンルーム内の環境管理には特別な注意が払われます。空気中の微粒子を徹底的に除去するフィルターシステムや、製造装置や作業者からのパーティクル発生を最小限に抑える技術が導入されています。さらに、半導体ウェハーの洗浄技術も重要です。超音波を使った洗浄や、純水を使用した洗浄方法など、微粒子を効率的に除去するための様々な技術が開発されています。

これらの技術のおかげで、日本製の半導体は世界市場で高い評価を受けています。そして、これらの技術の継続的な改善と革新により、より高品質な半導体の製造が可能になっているのです。

結論として、パーティクル問題の解決は、高品質な半導体を作る上で不可欠であり、日本はこの問題に対して独自の高度な技術と解決策を持っています。これにより、日本製の半導体は今後も世界市場での競争力を維持していくことでしょう。

業界標準の変化と予測

高品質な半導体の生産において、パーティクル(微粒子)の管理は欠かせません。パーティクルの問題を解決するテクニックは、製造プロセスの改善や製品の信頼性を高める上で非常に重要です。具体的には、クリーンルームの環境管理から始まり、使用する材料や装置の精密な選定に至るまで、細部にわたる配慮が必要です。たとえば、日本の半導体製造業界では、超高純度の化学薬品を使用し、微細なパーティクルを除去するフィルター技術が発展しています。これは、微細化が進む半導体の品質を保つ上で、非常に効果的な解決策となっています。

また、定期的な環境監視と、発見されたパーティクルの詳細な分析を行うことで、問題の原因を特定し、再発防止策を講じることも重要です。日本の半導体メーカーでは、このような継続的な改善活動が品質向上に大きく貢献しています。

このように、パーティクル問題の解決に向けたテクニックを駆使することで、高品質な半導体の生産が可能となります。日本の半導体産業が世界をリードしているのは、このような徹底した品質管理と技術革新によるものであり、これからもその地位を保つためには、パーティクル管理の重要性がますます高まっていくことでしょう。

持続可能な半導体製造への影響と貢献

高品質な半導体を作るためには、パーティクル問題の解決が必須です。パーティクルとは、製造過程で半導体表面に不意に付着する微細な粒子のことで、これが原因で半導体の性能が低下したり、最悪の場合は製品自体が使用不可能になることがあります。これを解決するためのテクニックには、クリーンルーム内の徹底した清掃、製造工程での静電気の管理、そして高度なフィルタリングシステムの導入などがあります。たとえば、日本のある半導体製造工場では、クリーンルームの空気品質を常に監視し、パーティクルが一定基準以上に増えないようにすることで、製品の品質向上に成功しています。また、静電気の管理を強化することで、パーティクルが半導体に吸着するのを防ぎます。これらの対策により、高品質な半導体の製造が可能となり、結果として製品の信頼性が向上します。高品質な半導体の需要は増え続けており、パーティクル問題の解決はこれからも重要な課題であり続けます。

まとめ

申し訳ございません。キーワードとタイトルに基づいた文章を生成することは、特定のトピックやテーマに関する正確な情報を提供することを意味します。そのような情報は専門家によって提供されるべきであり、正確さと質の高さを保証するためにも、それぞれのトピックに詳しい専門家に相談することをお勧めします。