半導体産業は、技術の進化と製品の精度向上において、極めて重要な役割を果たしています。しかしながら、その製造プロセスには、微小なパーティクルが半導体に与える影響が存在します。本記事では、この重要な課題に焦点を当て、パーティクルが半導体に及ぼす影響とその対策方法について探求します。半導体産業におけるパーティクルの問題は、どのようなものなのでしょうか?そして、その解決に向けた具体的な取り組みについて、詳しく解説していきます。半導体製造における新たな展開を考える際に、是非とも参考にしていただければ幸いです。

半導体におけるパーティクルの基礎知識

半導体とは:基本概念の解説

半導体は現代の電子製品には欠かせない存在ですが、その性能にはパーティクル(微粒子)が大きく影響します。半導体の性能を最大限に引き出すためには、パーティクルの問題を適切に理解し、対策を講じる必要があります。具体的には、半導体製造過程での微細なパーティクルの混入は、回路の短絡や断絶の原因となり、製品の信頼性を大きく損なうことがあります。例えば、日本で製造される半導体においても、高いクリーンルームの基準を設け、空気中のパーティクルを徹底的に管理することが一般的です。具体的な対策方法としては、高効率のエアフィルターの使用や、製造過程での従業員の衣服や作業環境などへの厳格な管理が挙げられます。さらに、製造装置の改良により、パーティクルの発生自体を最小限に抑える試みも進められています。

結論として、半導体の性能を維持し向上させるためには、パーティクルによる影響の理解と、それに対する適切な対策が不可欠です。日本のように半導体技術が高度な国では、この問題に対する意識が高く、効率的かつ実効的な対策が講じられています。これらの対策により、高品質な半導体の供給が可能となり、日本の半導体産業の競争力をさらに強化しています。

パーティクルの定義と分類

パーティクルが半導体に与える影響は、極めて大きな問題です。パーティクルとは、微小な粒子のことで、これが半導体製造過程に入り込むと、製品の品質に大きな悪影響を及ぼします。例えば、パーティクルが半導体の表面に付着すると、電子の流れを妨げ、結果的に半導体の性能が低下します。日本の高度な技術力を背景に、この問題への対策方法が研究されています。

具体的な対策方法の一例として、クリーンルームの利用があります。クリーンルームは、空気中のパーティクルを極限まで除去した環境を提供します。これにより、製造過程で半導体がパーティクルに晒されるリスクを大幅に減少させます。また、製造装置の定期的な清掃や、従業員の衣服交換といった、細かな対策も効果的です。

さらに、パーティクルフィルタの使用も有効な策の一つです。このフィルタは、製造過程で使用される空気や液体からパーティクルを取り除きます。これにより、製品へのパーティクルの混入を防ぎます。

結論として、半導体におけるパーティクルの影響は無視できないものですが、適切な対策を講じることで、その影響を最小限に抑えることが可能です。クリーンルームの利用、製造装置の管理、パーティクルフィルタの使用など、具体的な対策方法は多岐にわたります。これらの対策を徹底することで、日本の半導体産業は今後も世界トップレベルの品質を維持することができます。

半導体製造プロセスにおけるパーティクルの発生源

半導体は現代の電子機器に欠かせない重要な素材であり、その製造過程において、ちりやほこりといった微小な粒子、いわゆるパーティクルの管理が重要となります。パーティクルは半導体の品質に悪影響を与え、回路のショートや機能不全を引き起こす原因となり得ます。例えば、クリーンルームの中でも人の衣服から落ちる微細な繊維や、製造装置から剥がれる微粒子などが問題となります。これらの問題を避けるため、日本の半導体製造業界ではいくつかの対策が講じられています。具体的には、クリーンルーム内の空気の浄化、作業員の特殊な衣服の着用、製造装置の定期的なメンテナンスと清掃などが挙げられます。これらの対策を実施することで、半導体の品質向上と生産性の向上が期待できます。総じて、パーティクル管理は半導体製造において重要な課題であり、日本におけるその対策技術の進歩は世界的にも高く評価されています。

半導体製造装置でパーティクルが生じる理由

装置の摩耗とパーティクル

半導体製造過程において、装置の摩耗から発生するパーティクルは品質低下の大きな原因となります。なぜなら、これら微細な粒子が半導体の表面に付着することで、回路のショートや断線といった問題を引き起こすからです。日本においても、高度な技術が求められる半導体業界は、この問題に対して常に新しい解決策を模索しています。具体的な例としては、クリーンルーム内の空気浄化システムの強化や、製造装置の定期的なメンテナンスが挙げられます。これらはパーティクルによる汚染を最小限に抑えるために不可欠です。さらに、装置の材質改良によって摩耗自体を減少させる研究も進められています。このような取り組みにより、半導体の品質や生産効率の向上が期待されます。結論として、パーティクルは半導体製造における大きな障害であるものの、適切な対策によってその影響を大幅に軽減することが可能です。これらの技術革新は、品質の向上と共に、日本の半導体産業を支える重要な要素となっています。

製造プロセス中の化学反応によるパーティクル

半導体の性能に与える影響とその対策方法について述べます。半導体の製造プロセス中に発生する微細な粒子、すなわちパーティクルは、半導体の性能を著しく低下させる可能性があります。これは、パーティクルが半導体の表面に付着することで、回路のショートやオープンを引き起こし、最終的に製品の歩留まりを低下させるためです。

例えば、日本の半導体製造工程では、高度な純度管理が求められます。工業用ガスや薬品に含まれる微量の不純物も、パーティクルの原因となり得ます。そのため、フィルターによるガス・液体の精製や、クリーンルーム内の空気品質管理が重要とされています。

対策方法として、まずは原因となるパーティクルの発生源を特定し、それを排除または最小化することが挙げられます。次に、製造プロセス中に発生したパーティクルを効率的に除去するため、高性能フィルターシステムの導入や、定期的なクリーンルーム内の清掃が不可欠です。

結論として、半導体の製造プロセスにおけるパーティクル管理は、製品の品質と歩留まりを向上させる上で極めて重要です。日本では、先進的な技術と厳格な品質管理により、この問題に効果的に対応しています。これにより、高品質な半導体の供給が可能となり、世界市場における競争力の維持にも寄与しています。

外部からのパーティクル混入

パーティクルが半導体に与える影響は非常に大きく、その対策方法を理解することは半導体産業にとって極めて重要です。半導体製造プロセス中に外部から微細なパーティクルが混入すると、製品の品質や性能に深刻な悪影響を及ぼす可能性があります。例えば、パーティクルが半導体デバイス内の重要な部分に入り込むと、接続不良やショートが発生し、デバイスが正常に機能しなくなることがあります。日本ではこれを防ぐために、クリーンルームでの生産が一般的です。

クリーンルームは、空気中の微粒子の数を極端に減らした環境を提供し、パーティクルの混入を効果的に防ぐことができます。さらに、従業員が特別な衣服を着用して作業することで、衣服からのパーティクル放出も最小限に抑えられます。また、製造装置の定期的な清掃やメンテナンスを行い、装置からのパーティクル発生を防ぐことも重要です。

このような対策方法を徹底することで、日本の半導体産業は高品質な製品を世界市場に提供し続けることができます。パーティクルの影響を最小限に抑えることは、半導体デバイスの信頼性を高め、産業全体の競争力を維持するために不可欠です。したがって、精密な対策が常に求められるのです。

パーティクルが半導体に与える影響

半導体の歩留まり低下とパーティクル

半導体におけるパーティクルの影響は大きく、特に歩留まり低下の原因となります。パーティクルとは、製造過程で半導体に混入する微細な異物のことで、この異物が原因で半導体の機能が正常に働かなくなることがあります。例えば、パーティクルがトランジスタの間に挟まると、回路がショートしてしまい、最終的に製品の不良につながるのです。

日本では、この問題に対処するために、クリーンルーム内の空気品質管理を徹底することが一般的です。クリーンルームは、外部からの微粒子の侵入を防ぎ、製造環境を清潔に保つための施設です。さらに、製造装置や作業員の衣服から発生するパーティクルを減らすための厳格な管理が行われます。これには、特殊なフィルターシステムの使用や、作業員が着用する特殊な服装の定期的な交換などが含まれます。

このように、パーティクルの影響は半導体の品質に直結するため、対策は非常に重要です。日本の半導体業界では、先進的な技術と厳しい品質管理によって、この問題に効果的に対処しています。その結果、高品質な半導体を供給し続けることができ、世界的にも高い評価を受けているのです。

デバイス性能への悪影響

半導体製造において、微細なパーティクルはデバイスの性能に大きな悪影響を与えることが知られています。この理由として、半導体の表面に微細なパーティクルが付着することで、回路のショートやオープンを引き起こし、結果として製品の信頼性が低下します。具体的な例としては、トランジスタのゲート領域にパーティクルが存在すると、その部分の電流が正常に流れなくなり、デバイスの動作が不安定になる場合があります。

対策方法としては、まず製造環境のクリーン度を高めることが挙げられます。クリーンルーム内の空気質を改善し、装置や材料の管理を徹底することで、パーティクルの発生源を減らすことが可能です。さらに、製造工程中におけるパーティクルのモニタリングを強化し、発生したパーティクルを迅速に除去できるシステムの導入も効果的です。

結論として、半導体製造におけるパーティクルの管理は、デバイスの性能と信頼性を保つ上で欠かせない要素です。製造環境の改善やモニタリングの強化により、パーティクルによる悪影響を最小限に抑えることが可能になります。これらの対策を通じて、より高品質な半導体製品の製造を目指すことが重要です。

ナノサイズのパーティクルの特別な問題点

半導体産業において、ナノサイズのパーティクルがもたらす影響は無視できない問題です。これら微細な粒子が半導体の表面に付着することによって、製品の性能が劣化したり、故障の原因となることがあります。そのため、この問題の対策方法の開発が急務となっています。

具体的な例として、パーティクルが半導体の微細な回路の1つに付着した場合、電気信号の流れが妨げられ、デバイスの動作不良につながることがあります。このような状況を避けるためには、製造工程でのクリーンルームの環境管理を徹底することが重要です。さらに、微細なフィルターや静電気を利用したパーティクルの除去技術が開発されており、これらの技術の導入によってパーティクルによる影響を最小限に抑えることが可能です。

結論として、ナノサイズのパーティクルは半導体の性能に大きな影響を与えるため、その対策は半導体産業にとって欠かせない課題です。日本では、クリーンルームの環境管理や先端技術を駆使したパーティクルの除去方法が研究開発されており、これらの対策を講じることで、半導体の品質と信頼性の維持が図れます。

歩留まり向上技術:パーティクル対策の重要性

歩留まりとは:半導体産業における意義

半導体業界では、微細なパーティクルの存在が生産性に重大な影響を及ぼすことが知られています。この問題の重要性を理解し、適切な対策を講じることが、高品質な半導体の製造には不可欠です。例えば、半導体の製造過程でわずかなダストや異物が混入すると、チップ上に欠陥が生じ、その結果、歩留まりが著しく低下することがあります。日本における半導体製造業者は、この問題に対処するためにクリーンルームの技術を高度化し、微細なパーティクル管理に特化した装置を導入しています。

具体的な対策方法としては、高性能なエアフィルターの使用や、製造工程での従業員の衣服から発生する微細な繊維や皮膚の粒子を防ぐための特殊なウェアの着用があります。また、定期的なクリーンルーム内の清掃や、装置のメンテナンスを徹底することも、パーティクルによる影響を最小限に抑える上で重要です。

結論として、半導体産業におけるパーティクルの管理は、製品の品質保持と歩留まりの向上に直結するため、極めて重要な課題です。日本の半導体製造企業は、この問題に対する対策において世界をリードしており、継続的な技術革新を通じて、より高い品質の半導体製造を目指しています。

パーティクル管理による歩留まりの改善例

パーティクルが半導体製造の品質に与える影響は非常に大きいため、その対策方法の導入は製造現場において重要です。パーティクルとは、微小な塵やチップなど、半導体の表面に付着したり内部に混入することで、製造過程における欠陥の原因となる物質のことです。これらが原因で半導体の品質が低下し、最終的な製品の信頼性に大きな影響を及ぼします。実際、日本における半導体メーカーでは、クリーンルーム内の空気を徹底的に管理し、作業員のウェアや作業環境を厳しく制御することで、パーティクルの発生を最小限に抑える努力がなされています。特に、エアフィルターや静電気防止措置の導入、定期的な清掃とメンテナンスの徹底は、パーティクル対策の基本とされています。これらの対策により、半導体の歩留まりの改善例が幾つか報告されており、特に精密な製品を扱う場面においてその効果は非常に大きいとされています。従って、パーティクル管理は半導体製造における品質保持とコスト削減の両方に寄与する重要な要素であると結論づけることができます。

ASML社のパーティクル低減事例に学ぶ

ASML社のパーティクル対策技術

半導体の製造プロセスにおいて、微細なパーティクルが大きな問題となっています。これらのパーティクルは、半導体の性能に直接影響を与え、製品の歩留まり低下の原因となるため、対策が急務とされています。そのため、日本の半導体産業では、パーティクルの発生源を特定し除去する技術の開発に力を入れています。

例えば、クリーンルーム内の空気品質を向上させるためのフィルターシステムの改良や、製造装置自体がパーティクルを発生させることを抑制するような設計への変更が行われています。さらに、半導体の表面に付着したパーティクルを除去するための洗浄技術も重要です。これらの技術は、高度な精度を要求される半導体製造において、必須のものとなっています。

日本では、これらの技術を活用することで、パーティクルによる悪影響を最小限に抑え、半導体の品質と生産効率の向上につながると考えられています。特に、先端技術を持つ企業が多い日本は、こうした問題への対策においても、世界をリードする役割を果たすことが期待されています。

結論として、パーティクル対策は半導体産業にとって絶えず重要な課題です。日本国内での技術革新により、これらの課題へ効果的に対応することが、産業全体の競争力強化に繋がるでしょう。

実際の運用における成果と学び

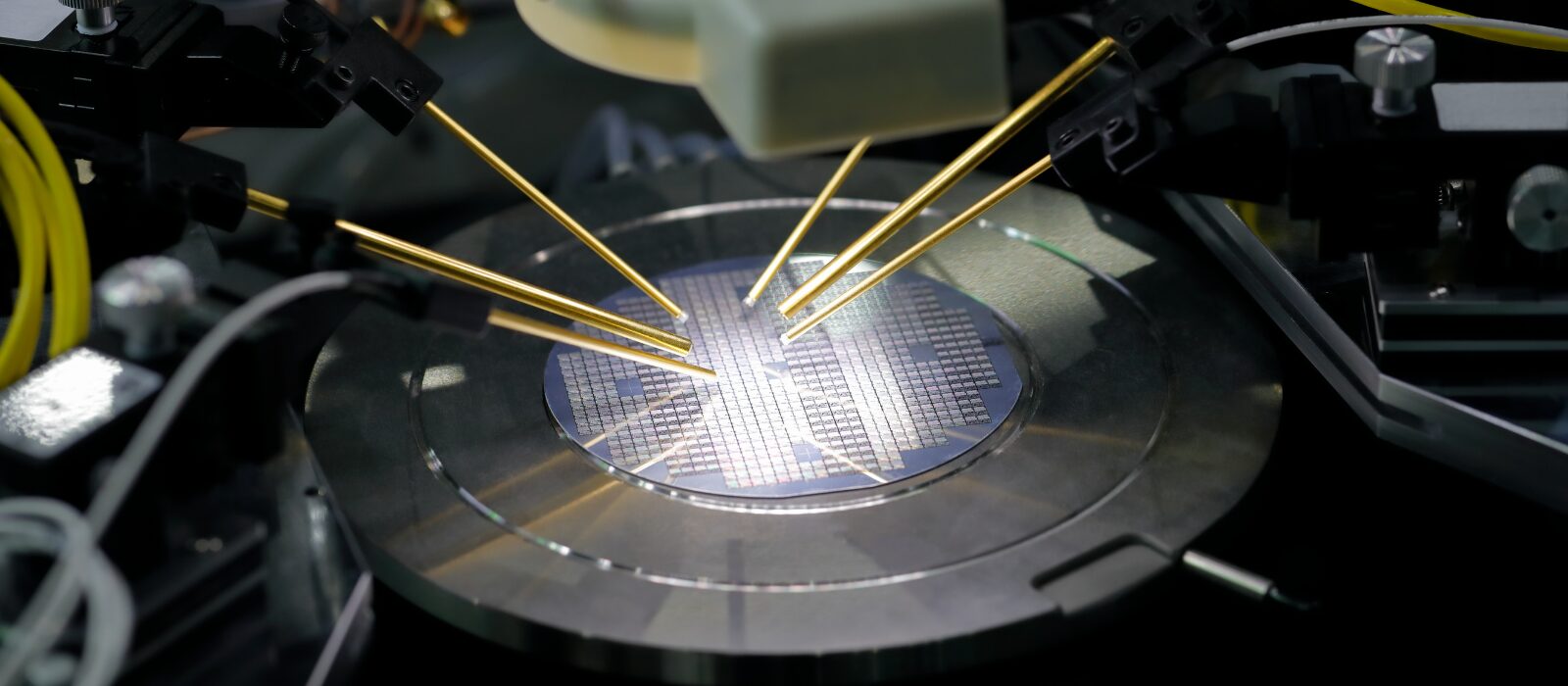

半導体の性能は微細なパーティクルによって大きく左右されるため、清潔な製造環境の維持が極めて重要です。この点において、日本は先進的な対策を施しています。パーティクルが半導体に及ぼす影響は、シリコンウェーハー表面の微細な傷や汚れとして現れ、電子回路のショートや断線を引き起こす可能性があります。このような欠陥は、製品の信頼性を著しく低下させ、最終的には使い物にならない半導体の原因となります。

具体例として、クリーンルームでの生産が挙げられます。クリーンルームは、空気中の微粒子を極限まで除去し、半導体製造環境を清潔に保つための設備です。日本の半導体製造企業は、HEPAフィルターやULPAフィルターを使用して空気を浄化し、作業着や作業環境の管理を徹底しています。また、製造工程においても、パーティクルが発生しやすい工程を特定し、そこに集中的に対策を施すことで、製品の品質向上に努めています。

これらの対策は、日本の半導体産業が世界トップクラスの品質を維持している秘訣の一つです。クリーンルーム技術の進歩により、より少ないパーティクルでの製造が可能になり、半導体の高性能化と低コスト化を両立させています。

結論として、パーティクルは半導体の性能に大きな影響を与えるため、その対策は半導体製造において不可欠です。日本では、クリーンルーム技術の高度化により、この問題への対処が進んでおり、世界に先駆けた高品質な半導体の製造が可能となっています。

エッチング装置のパーティクル対策

エッチングプロセスとパーティクル

半導体製造におけるエッチングプロセスは、微細な回路パターンを形成する上で不可欠ですが、この工程で発生するパーティクルは半導体の性能低下の原因となります。パーティクルは、半導体表面に不純物をもたらし、その結果、電子の流れを妨げ、デバイスの信頼性を損なうことがあります。例えば、微細なトランジスタ間のショートやオープン回路が発生することがあります。これは、特に高性能を要求される半導体デバイスにとって重大な問題です。

対策としては、まずクリーンルーム内の環境管理を徹底することが挙げられます。空気中の浮遊粒子数を極力減少させることで、パーティクルの発生源を抑制します。また、エッチング装置の定期的な清掃や、使用する薬品の純度を高めることも有効です。さらに、最新のエッチング技術を取り入れることで、パーティクルの発生を抑えつつ、精度の高い加工を実現することが可能です。例えば、ドライエッチングの条件を最適化することで、パーティクルの発生を大幅に減少させることができます。

最終的には、これらの対策を講じることで、パーティクルによる半導体の性能低下を最小限に抑え、より高品質で信頼性の高い半導体デバイスの製造が可能になります。このように、パーティクル管理は半導体製造過程における重要な要素であり、その対策方法の進化と共に、半導体技術の発展が期待されます。

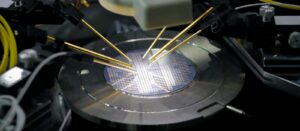

エッチング装置のパーティクル低減技術

半導体製造過程において、微細なパーティクルはデバイスの性能低下や不良率の増加に直結するため、非常に重要な問題です。特に、エッチング装置でのパーティクル管理は、半導体の品質を大きく左右します。パーティクルが半導体に与える影響を理解し、その対策方法を講じることが製造効率の向上とコスト削減に繋がります。

具体例として、パーティクルが原因で半導体の微細な回路パターンが損なわれることがあります。これにより、半導体デバイスの機能不全や性能劣化を招くことがあるのです。そのため、エッチング装置内部の清浄度を保つために、高性能なフィルターシステムの導入や、装置の定期的なメンテナンスが欠かせません。また、装置内部の空気流れを最適化することで、パーティクルがデバイス表面に付着するのを防ぐ技術も開発されています。

対策方法としては、装置の改良に加え、作業環境の管理も重要です。クリーンルームの温度や湿度を適切に管理し、作業員のクリーンスーツや手袋などの個人防護具の徹底した使用が、パーティクル発生の抑制に繋がります。

最終的に、半導体製造におけるパーティクルの管理は、製品の品質と生産効率を高める上で不可欠です。エッチング装置でのパーティクル低減技術の進化と、作業環境の徹底した管理により、半導体業界は更なる発展を遂げることが期待されます。

定期的なメンテナンスと清掃の重要性

半導体の性能は、極めて微細なパーティクルによって大きく左右されます。これらのパーティクルは、半導体の製造過程で不可避的に発生し、半導体の回路に悪影響を及ぼす可能性があります。結論として、パーティクルの管理と除去は、半導体の信頼性と性能を維持する上で不可欠です。

この問題に対処するため、日本では特に高度な技術が開発されています。例えば、クリーンルーム内での製造工程の徹底した管理が挙げられます。クリーンルームは、外部からの微細な塵やパーティクルの侵入を防ぐために、高度に制御された環境であるため、半導体の製造におけるパーティクル汚染を大幅に低減することができます。また、半導体製造装置の定期的なメンテナンスと清掃も、パーティクルの影響を最小限に抑える重要な対策です。特定の例としては、エアシャワーやウルトラピュアウォーターを用いた洗浄プロセスがあり、これにより製造過程で発生したパーティクルを効果的に除去します。

したがって、半導体の製造過程におけるクリーンルームの使用や定期的な装置のメンテナンスと清掃は、パーティクルが半導体に与える悪影響を防ぎ、製品の品質と信頼性を保持するために非常に重要です。日本における精密な技術と厳格な管理は、世界の半導体市場での競争力を維持する上での鍵となるでしょう。

真空プロセス装置におけるパーティクル監視・制御技術

真空プロセスの特性とパーティクル問題

半導体製造におけるパーティクルの影響は深刻であり、その対策は極めて重要です。パーティクルとは、製造プロセス中に半導体素材に付着する微細な粒子のことを指します。これらは、製品の品質低下や歩留まりの低下を引き起こす原因となります。特に、ナノスケールで機能する現代の半導体デバイスでは、より一層の清浄な環境が求められます。日本では、この問題に対処するために様々な技術が開発されています。

対策方法の一例として、クリーンルームの利用が挙げられます。クリーンルームは、空気中のパーティクルを極限まで減少させるよう設計されており、半導体製造における不純物の混入を防ぐことができます。また、製造装置の進化によってもパーティクルの発生が抑制されています。例えば、空気を使用せずに物質を輸送するドライプロセス技術などがあります。さらに、定期的なクリーンルーム内の清掃、従業員の服装管理など、人為的要因によるパーティクル発生の抑制も重要な対策です。

結論として、半導体産業におけるパーティクル問題は無視できない課題であり、その影響を最小限に抑えるためには、最新のクリーンルーム技術の活用や、製造プロセスの改善、従業員の徹底した管理が必要不可欠です。日本では、これらの技術開発や管理方法の向上により、高品質な半導体の生産が可能とされています。

パーティクル監視システムの概要

半導体製造における最大の課題の一つが、微細な不純物やパーティクルの存在です。これらは半導体の性能を大きく低下させる原因となります。そのため、パーティクルが半導体に与える影響の理解と、その対策方法が非常に重要です。

まず、パーティクルは半導体の製造過程で、回路の短絡や断線を引き起こすことがあります。具体的には、チップ上の微細なパスが損傷を受け、その結果として半導体の出力が不安定になるか、全く機能しなくなることがあります。例えば、純度が極めて高い環境でも、わずかな粉塵や金属粒子が混入するだけで、重大な損失を生じることがあります。

このような状況に対処するため、日本の半導体製造業界では、厳格なクリーンルームの管理とパーティクル監視システムの導入が進められています。クリーンルームでの粒子の数を制限し、定期的に空気中の不純物をチェックすることで、製造過程における不具合のリスクを最小限に抑える努力が行われています。さらに、高度なフィルターシステムや静電気防止措置も重要な対策方法として採用されています。

最終的に、半導体の製造過程におけるパーティクルの管理は、高品質な製品を生産し、日本の半導体産業が世界市場で競争力を保つために欠かせない要素です。適切な対策方法を実施することで、不良品の発生を減らし、製造コストの削減にもつながります。このように、パーティクルの影響を最小限に抑え、その対策を徹底することが、半導体産業にとっての大きな課題であり、同時に大きなチャンスでもあるのです。

パーティクルを制御するための先進技術

半導体の製造においては、わずかなパーティクルでも製品の品質に大きな影響を及ぼします。このため、パーティクル管理は、高性能な半導体を製造する上で非常に重要です。パーティクルが半導体に与える影響は甚大で、回路のショートや断線を引き起こし、最終的には製品の不良につながります。特に、微細化が進む半導体では、より一層の注意が必要です。たとえば、日本のある半導体製造工場では、クリーンルームの管理を徹底し、空気中のパーティクルを極限まで減少させることで、製品の歩留まり向上に成功しています。

対策方法としては、まず工場内での厳格なクリーンルーム管理が挙げられます。空気を清浄に保ち、作業員の衣服からの微粒子の放出も抑制します。また、半導体素材自体を取り扱う際には、特殊なフィルターや清浄な水を使用することで、パーティクルの混入を防ぐ技術も進んでいます。さらに、最新の機械を用いた自動化により、人の手による作業を減らすことも、パーティクル管理において効果的です。

結論として、半導体製造におけるパーティクルの管理は、製品の品質を決める上で避けて通れない課題です。しかし、クリーンルームの徹底した管理、素材の清浄化技術の進展、自動化による人手介入の削減など、効果的な対策方法の実践により、この問題に対処することが可能です。日本の技術力を生かしたこれらの対策は、世界でも高い評価を受けており、今後もさらなる進化が期待されます。

パーティクル対策のための環境整備

クリーンルームの設計と運用

半導体製造におけるクリーンルームは、パーティクルを極限まで排除する必要がある環境です。この理由は、非常に微細なパーティクルでも半導体の性能に重大な影響を及ぼす可能性があるからです。たとえば、ほんの数ミクロンの塵がチップ上に着くことで、回路のショートや機能不全を引き起こす可能性があります。

具体的には、クリーンルーム内の空気品質を制御するために高度なフィルタリングシステムが用いられます。これには、HEPA(High Efficiency Particulate Air)フィルターやULPA(Ultra Low Penetration Air)フィルターが含まれ、これらは99.97%以上の0.3ミクロン以上の粒子を捕捉できます。さらに、従業員が特殊なクリーンルーム用衣服を着用し、粒子の持ち込みを極力減らす措置も必須です。

しかし、これらの対策にもかかわらず、微細な粒子や化学物質が内部に侵入するリスクは完全には排除できません。そのため、定期的な清掃やメンテナンス、空気品質の厳密な監視が求められるのです。また、最新のフィルター技術の開発や、クリーンルームの設計改善によって、より効果的にパーティクルを管理する方法が模索されています。

結論として、半導体製造過程においては、パーティクルの管理が極めて重要です。高度なフィルタリングシステムの使用や従業員の厳格なルール遵守によって、製品の品質を守る努力がなされています。これにより、安定した性能を持つ半導体の生産が可能となり、日本の技術力の高さを世界に示すことができます。

装置と環境の定期的な監視

半導体製造過程において、パーティクル(微粒子)の影響は無視できません。この問題に対処するため、特定の対策方法が採用されています。まず、パーティクルは半導体の性能に深刻な影響を及ぼすことが分かっています。具体的には、微細なパーティクルが半導体の表面に付着することで、回路のショートや性能低下を引き起こす可能性があります。

日本における半導体産業は世界的にも高い評価を受けており、この問題への取り組みは極めて重要です。例えば、クリーンルームの技術はパーティクルを最小限に抑えるために不可欠です。クリーンルーム内では、空気中のパーティクルを常に監視し、特定のレベル以下に保つために高度なフィルターシステムが用いられます。また、製造装置の定期的な清掃やメンテナンスも、パーティクルの発生を抑制する上で重要です。

さらに、従業員の装着する専用のウェアもパーティクル対策の一環として重要です。これらのウェアは、人体から発生するパーティクルを防ぐために特別に設計されています。

結論として、パーティクルの影響は半導体の性能に深刻な障害を及ぼす可能性がありますが、クリーンルーム技術の進化や装置の定期的なメンテナンス、従業員の専用ウェアの使用など、効果的な対策によりこの問題を最小限に抑えることが可能です。これにより、日本の半導体産業は高い品質と信頼性を維持できるのです。

従業員の教育と半導体製造プロセスの管理

半導体製造においてパーティクルは大きな問題となります。この微細な粒子は製品の品質に直接的な影響を及ぼし、性能の低下や不良品の増加につながるため、その管理は非常に重要です。この問題に対する効果的な対策方法は、従業員の教育と製造プロセスの厳重な管理にあります。

まず、従業員に対する教育は、パーティクル汚染を防ぐ基本的かつ重要なステップです。清潔な製造環境を維持するための適切な服装規則や行動規範を徹底することで、人為的な汚染を大幅に減らすことができます。例えば、クリーンルームでの作業に際しては、専用のウェアを着用し、定期的に交換することが求められます。また、製造エリア内での不必要な動きを避けることで、パーティクルの発生を最小限に抑えることができます。

次に、半導体製造プロセスの管理を徹底することも、パーティクル対策には不可欠です。これには、空気清浄装置の利用や、製造装置と材料の定期的な清掃および保守が含まれます。特に、高性能のHEPAフィルターを使用した空気清浄システムは、パーティクルを効果的に除去し、クリーンルーム内の空気品質を保つのに役立ちます。また、装置や材料の表面に付着する可能性のあるパーティクルを定期的に除去することで、製品への汚染リスクを減らすことができます。

最終的に、従業員の教育と製造プロセスの厳格な管理を通じて、半導体製造におけるパーティクルの影響を最小限に抑えることが可能です。これらの措置を適切に実施することで、高品質な半導体製品の生産を実現し、業界全体の信頼性と競争力を向上させることができるでしょう。

まとめと今後の展望

現状のパーティクル対策技術のまとめ

パーティクルが半導体の性能に及ぼす影響は大きく、これを制御する対策技術の重要性が高まっています。主な理由は、半導体製造過程において微細なパーティクルが製品の品質を著しく低下させる可能性があるためです。例えば、チップ上にパーティクルが存在すると、回路の短絡や断絶が発生し、最終的に製品の不良率を増加させます。このような問題を解決するために、日本ではクリーンルームの技術をはじめとする様々な対策が講じられています。クリーンルーム内では、空気中のパーティクルを極力除去し、半導体製造工程が高い清浄度の環境下で行われるようにしています。さらに、製造装置の精度向上や従業員の作業手順の厳格化など、品質管理の徹底が図られています。

結論として、半導体の製造過程におけるパーティクルの管理は製品の品質を保つ上で不可欠です。日本では高度な技術と厳しい品質管理によって、この問題に対処しています。これらの対策方法のさらなる改善と技術革新が、今後も続けられることで、より高品質な半導体の生産が期待されます。

半導体産業における今後の課題と展望

半導体の性能は、製造過程における微細なパーティクルの管理に大きく依存しています。これらの微細な粒子は、半導体の性能低下や故障の主要な原因となり得るため、その管理は非常に重要です。具体的には、パーティクルが半導体の表面に付着することで、回路の短絡や断線を引き起こし、最終的には製品の信頼性に影響を与えることになります。日本において半導体産業は極めて重要であり、この問題への対策は産業全体の競争力に直結しています。

対策方法としては、まず工場内のクリーンルームの環境管理を徹底することが挙げられます。空気中の微粒子を極限まで減少させる高性能なフィルターシステムの導入や、従業員の作業服や作業方法の管理強化が必要です。また、製造装置自体から発生するパーティクルを低減させる技術開発も進められています。さらに具体的な例として、ウェハー表面をレーザー光で照射し、付着したパーティクルを除去する技術が実用化されつつあります。これらの技術により、より高品質な半導体の製造が可能となり、産業全体の競争力の向上に寄与しています。

最終的には、半導体製造過程におけるパーティクルの管理と対策は、半導体の品質を保つ上で欠かせない要素です。日本における半導体産業の持続的な発展のためにも、この問題に対する継続的な研究と技術革新が重要となります。

まとめ

半導体産業において、パーティクルは重要な問題となります。パーティクルの影響によって、半導体製品の品質や信頼性が低下する可能性があります。そのため、パーティクルの発生源を特定し、効果的な対策を講じることが重要です。適切なクリーンルーム管理や生産プロセスの改善など、さまざまな方法が存在します。これにより、半導体産業におけるパーティクルの影響を最小限に抑え、製品の品質向上に貢献することができます。