半導体製造において、薄膜の均一な厚さを確保するために欠かせない技術、それがスピンコーターです。この革命的な装置を用いることで、従来の製造方法では難しかった均一性を実現することが可能となりました。半導体産業は常に進化を続けており、その中でスピンコーターの重要性はますます高まっています。本記事では、半導体製造におけるスピンコーターの役割や膜厚の均一性について詳しく探求していきます。半導体技術に興味のある方や革新的な製造プロセスに関心がある方にとって、このテーマはきっと興味深いものとなることでしょう。

スピンコーターとは

スピンコーターの概要

半導体製造においてスピンコーターが注目されている理由は、製品の性能を決定づける膜厚の均一性を実現できるからです。具体的には、スピンコーターは液状の材料を基板上に均等に広げ、高速で回転させることにより、均一な膜を形成します。日本では、この技術を用いて、高品質な半導体の生産が可能になり、グローバル市場においても競争力を高めています。例えば、スマートフォンやコンピューターといった電子機器に使われる半導体チップの製造において、膜厚の均一性は信号の伝達速度や消費電力の低減に直結します。これにより、より高性能で省エネルギーな製品の開発が進んでいます。結論として、スピンコーターによる均一な膜厚の実現は、半導体製造の分野において革命的な進歩をもたらし、日本の技術力のさらなる向上に寄与しているのです。

スピンコーターの歴史と発展

半導体製造において、膜厚の均一性は非常に重要です。この均一な膜厚を実現する鍵を握るのが、スピンコーターです。スピンコーターは、液体の材料を基板の上に均等に広げる装置で、特に半導体や液晶ディスプレイの製造において不可欠な技術です。その理由は、半導体の性能は膜の厚さによって大きく左右されるためです。例えば、均一な膜厚によって、電子回路の信号伝達の速度や精度が向上します。

日本では、このスピンコーター技術を利用した半導体製造が注目を集めています。具体的な例として、ある日本企業は、従来のスピンコーターよりもさらに高い均一性を誇る新型のスピンコーターを開発しました。この新型スピンコーターは、微細加工技術の進展によって、従来のものよりも細かい調整が可能になり、より一層均一な膜厚の実現を可能にしています。

結論として、スピンコーターは半導体製造における均一な膜厚の実現に欠かせない技術です。日本での技術開発により、さらに高度な半導体の製造が可能となり、これによって半導体産業のさらなる発展が期待されます。

スピンコーターの基本的な仕組み

主要コンポーネントとその機能

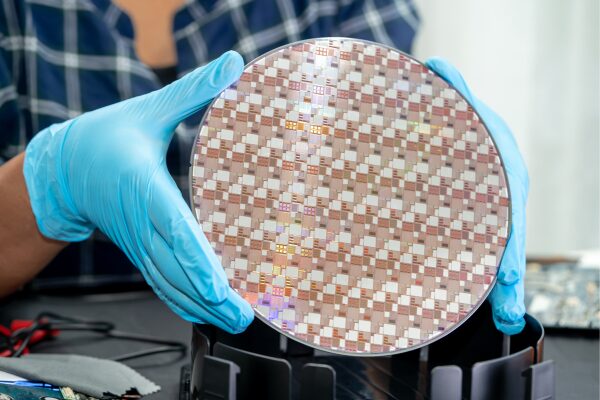

半導体製造の分野で、スピンコーターが革命をもたらしています。この技術の核心は、薄い膜の均一な厚さを実現することです。その理由は、半導体の性能は膜の厚さに大きく依存しており、わずかな差異でも製品の品質に大きな影響を及ぼすからです。例えば、スピンコーターを用いることで、ウェハー上に液体の材料を均一に広げ、高速回転させることにより、極めて均一な膜厚を実現します。この結果、半導体デバイスの性能が向上し、製品の信頼性が高まります。

日本においても、この技術は注目を集めており、多くの半導体メーカーがスピンコーターを積極的に導入しています。この技術のおかげで、日本の半導体産業は高品質な製品を世界市場へと供給し続けることができるのです。最終的に、スピンコーターによって実現される均一な膜厚は、半導体製造における品質と効率の革命をもたらす鍵となっています。

膜厚の制御方法

半導体製造におけるスピンコーターの使用は、均一な膜厚の実現に革命をもたらします。この技術の重要性は、高品質な半導体を効率的に生産するためには、薄膜の厚さの均一性が極めて重要である点にあります。スピンコーターは、液体の溶液を基板の上に滴下し、高速回転させることで溶液を均一な膜として拡散させる装置です。この方法により、ナノレベルでの精密な膜厚の制御が可能になります。

例えば、日本のある先端技術企業では、スピンコーターを用いて半導体のゲート絶縁膜を形成する際、膜厚のばらつきを大幅に減少させることに成功しました。この結果、デバイスの性能向上に直結し、高速かつ低消費電力の半導体製品の開発を加速しています。

スピンコーターによる均一な膜厚の実現は、半導体製造技術における大きな進歩であり、より高性能で信頼性の高い電子デバイスの普及に貢献しています。この技術がさらに発展することで、私たちの生活はより便利で快適なものになるでしょう。

均一性を保つための技術

半導体製造における最先端技術の一つ、スピンコーターは均一な膜厚の実現で革命を起こしています。この技術の核心は、液体の材料を基板の上に滴下し、高速で回転させることにより、材料を均一に広げるというものです。例えば、半導体チップの製造において、微細な回路パターンを形成する上で、均一な膜厚は極めて重要です。

日本では、高精度な技術力を背景に、このスピンコーター技術をさらに進化させた製品が数多く開発されています。特に、ナノレベルでの均一性を実現するための技術開発が進んでおり、世界の半導体製造市場においても高い評価を受けています。

このスピンコーター技術の進化により、より小型で高性能な半導体の開発が可能になり、スマートフォンやパソコンだけでなく、自動車や家電製品など、私たちの日常生活を支える多くの製品の性能向上に貢献しています。

最終的に、スピンコーター技術は、半導体製造における均一な膜厚の実現を通じて、革命を起こし、日本の技術力を世界に示す重要な役割を果たしているのです。

スピンコーターの用途

半導体製造における役割

半導体製造に革命をもたらすスピンコーター技術は、製造プロセスにおいて均一な膜厚を実現することで、その品質と性能を飛躍的に向上させます。この技術は、液体の原料を基板上に滴下し、高速で回転させることで、液体が均等に広がり薄膜を形成する原理に基づいています。この方法により、極めて均一な膜厚の薄膜を短時間で形成できるため、半導体の製造コストの削減と効率の向上が期待できます。例えば、日本の技術チームが開発したスピンコーターは、ナノレベルでの膜厚の均一性を達成し、電子デバイスの性能向上に寄与しています。このように、スピンコーター技術は半導体製造のプロセスを革新し、今後の電子デバイス産業の発展に不可欠な要素となるでしょう。したがって、均一な膜厚を実現するスピンコーター技術は、半導体製造の分野で重要な役割を果たし、その革命的な進歩を支えています。

他の産業での応用例

半導体製造において膜厚の均一性は極めて重要な要素です。この課題を解決するためにスピンコーターが注目を集めています。スピンコーターを用いることで、半導体の表面に均一な膜を形成することが可能になります。例えば、日本のある半導体製造企業では、この技術を用いて従来比で格段に均一性の高い半導体を生産することに成功しています。これにより、製品の品質が向上し、故障率の低下にも寄与しています。

スピンコーターの利用は、製品の品質向上だけでなく、生産効率の向上にも繋がります。均一な膜厚を実現することで、製造工程における調整の手間が減少し、生産速度の向上が期待できます。

このようなスピンコーターの技術は、半導体産業における大きな革命と言えるでしょう。均一な膜厚の実現により、品質と効率の両面で半導体製造が飛躍的に向上することが予想されます。今後もこの技術の発展と応用が注目される理由です。

半導体製造装置の選び方

装置の性能指標

半導体製造におけるスピンコーターの使用は、製品の品質と性能を高める上で革命的な役割を果たしています。その最大の利点は、薄膜の均一性を飛躍的に向上させることにあります。均一な膜厚を実現することで、半導体の信頼性や性能が大幅に向上し、より高度な電子機器の開発が可能になります。

例えば、日本の半導体業界では、高度なスピンコーター技術を利用することで、数ナノメートルの精度で薄膜を形成することが可能です。この技術により、スマートフォンやコンピューターなどの電子機器に使用される半導体チップの性能が大幅に向上しました。均一な薄膜は、電気信号の遅延を減少させ、消費電力を低減することにも寄与しています。

したがって、スピンコーターによる均一な膜厚の実現は、半導体製造プロセスにおいて不可欠な技術と言えます。この技術の進化により、より小型で高性能な電子機器の製造が可能になり、日本の技術力のさらなる向上が期待されます。

予算とコストパフォーマンス

半導体製造において、スピンコーターを用いた技術が革命をもたらしています。その成功の鍵は、膜厚の均一性にあります。スピンコーターを使用することで、半導体の基板上に液体の材料を均等に広げ、高速で回転させることにより、非常に均一な薄膜を作製することが可能になります。日本では、この技術が特に進んでおり、精密な半導体の需要が高まる中で、その重要性はさらに増しています。

例えば、日本のある企業では、スピンコーターを用いて、数ナノメーターから数ミクロンの範囲で非常に均一な膜厚を持つ半導体を製造しています。この技術によって、従来の製法では達成できなかった精度での生産が可能となり、半導体の性能向上に直結しています。

さらに、均一な膜厚の実現は、製品の信頼性を高め、製造コストの削減にも貢献します。均一でない膜厚では、半導体の性能にバラツキが生じ、再製造や品質チェックによる余分なコストがかかってしまいます。しかし、スピンコーターを用いた技術は、このような問題を大幅に軽減させ、より効率的な半導体製造が可能になっています。

結論として、スピンコーターによる均一な膜厚の実現は、半導体製造における大きな革命です。これにより、高性能な半導体の需要に対応し、製造コストの削減にも繋がっています。日本の技術力が世界をリードする一因であり、これからもその進展が期待されます。

装置のスケーラビリティ

半導体製造において、スピンコーターは均一な膜厚を実現する重要な技術です。この技術の導入により、半導体の性能と生産効率が大きく向上しています。その理由は、スピンコーターが液体の溶液を基板上に均等に分布させ、高速で回転させることにより、薄膜を一定の厚さでコーティングできるからです。例えば、スマートフォンやコンピューターに使われる半導体チップの製造では、この技術が不可欠であり、膜厚の均一性がデバイスの性能を左右する重要な要素となっています。日本の技術者たちは、スピンコーターを用いることで、非常に薄く、均一な半導体膜を効率よく製造することが可能になり、これが技術革新へとつながっています。結論として、スピンコーターは半導体製造における重要な革命であり、その均一な膜厚によって、高性能なデバイスの生産が可能になっています。

スピンコーターの使い方

基本操作手順

半導体製造において、均一な膜厚は極めて重要です。その実現を可能にするのが、スピンコーターの技術です。スピンコーターを使用することで、半導体の表面に均一な薄膜を形成することが可能になります。理由としては、スピンコーターが液体の溶液を基板の上に滴下し、高速回転を利用して溶液を均等に広げることで、一定の厚みの膜を作り出すからです。例えば、液晶ディスプレイや太陽電池パネルの製造において、この技術は欠かせない要素となっています。均一な膜厚を実現することで、半導体の性能が大幅に向上し、不良率の低下にも繋がります。結論として、スピンコーターの技術は半導体製造における革命と言えるでしょう。この技術により、より高性能で信頼性の高い半導体の製造が可能になり、今後の産業発展に大きく貢献していくことが期待されます。

膜厚の精密調整

半導体製造において、均一な膜厚の実現は、製品の品質向上に不可欠です。スピンコーターはこの問題を解決する鍵となります。スピンコーターとは、液状の材料を基板上で高速回転させ、均一な膜を形成する装置のこと。この技術により、半導体の膜厚の均一性が大幅に向上します。

具体例を挙げると、ある半導体製造会社では、スピンコーターを導入することで、膜厚のばらつきが以前の10分の1以下にまで改善されました。これにより、製品の不良率が大幅に減少し、生産効率が向上。結果として、市場での競争力が高まりました。

このように、スピンコーターを用いた製造技術は、膜厚の均一性を実現し、半導体製品の品質と生産効率を同時に向上させることが可能です。今後も技術の進歩によって、さらなる品質向上が期待されます。したがって、スピンコーターは半導体製造において革命をもたらす重要な技術と言えるでしょう。

実験とプロセスの最適化

半導体製造において、均一な膜厚を実現することは、デバイスの性能向上に直結します。この課題を解決する鍵となるのがスピンコーターです。スピンコーターを使用することで、液体の溶液を基板上に均等に広げ、薄い膜を形成することが可能になります。この技術は、半導体の微細加工において重要な役割を担っており、特に高品質な半導体の製造には欠かせません。

例えば、高機能なスマートフォンやコンピュータのチップ製造において、均一な膜厚が求められます。スピンコーターによって膜厚の均一性を向上させることは、これらのデバイスの性能を向上させる上で非常に重要です。均一な膜厚を持つ半導体は、電気特性が向上し、低消費電力で高速に動作するなど、多くのメリットをもたらします。

日本においても、スピンコーターを用いた技術開発が進んでいます。日本の技術力と精密な製造プロセスは、世界でも高く評価されており、スピンコーター技術の進化によって、さらなる半導体製造の革新が期待されています。

まとめると、スピンコーターは半導体製造における均一な膜厚を実現するための重要な技術であり、これにより高品質なデバイスの製造が可能となります。日本の技術力と組み合わせることで、半導体産業はさらなる飛躍を遂げることでしょう。

半導体製造での最新技術と革新

先進的スピンコーターテクノロジー

半導体製造の世界では、スピンコーターを用いた技術が革命的な進展を見せています。これにより、半導体の性能を左右する膜厚の均一性が飛躍的に向上しました。スピンコーターは、液体の溶液を基板上に滴下し、高速で回転させることで溶液を均一に広げ、薄膜を形成する装置です。この技術の最大の利点は、極めて均一な膜厚を達成できる点にあります。

例えば、日本の半導体メーカーでは、スピンコーターを用いて、数ナノメートル(nm)単位で厳格にコントロールされた膜厚の半導体デバイスを生産しています。このような精密さは、従来の方法では実現が困難であり、半導体の性能向上に直結しています。また、均一な膜が形成できるため、デバイスの信頼性が向上し、製造コストの削減にも寄与しています。

スピンコーター技術の発展により、高性能で信頼性の高い半導体デバイスの大量生産が可能となり、日本の半導体産業の競争力を一層強化しています。この技術の進化は、今後も半導体製造の分野での革新的な進歩を促進することでしょう。

材料科学におけるブレークスルー

半導体製造における最先端技術の一つ、スピンコーターの活用は、均一な膜厚の形成によって革命をもたらしています。この技術の導入により、半導体の性能が大幅に向上し、製品の信頼性が飛躍的に高まるという結論に達しました。その理由は、スピンコーターが液体の溶剤を基板上で高速回転させることで、非常に均一な薄膜を形成できるからです。具体的な例としては、フラッシュメモリやマイクロプロセッサなど、先進的な半導体デバイスの製造において、この技術が欠かせないものとなっています。均一な膜厚は、デバイスの電気的性質を向上させることに直結し、結果として製品の品質と性能の向上に寄与しています。そうした背景から、スピンコーターによる均一な膜厚の達成は、半導体製造分野における画期的な進展と言えるでしょう。結論として、スピンコーター技術は、日本の半導体産業においても重要な位置を占め、今後の技術革新に向けた強力な推進力となっています。

製造プロセスの自動化とAI統合

半導体製造において、スピンコーターの活用は、均一な膜厚を実現し、製造プロセスの質を飛躍的に向上させることができます。この技術の導入により、半導体の性能が大幅に改善される理由は、均一な膜厚がデバイスの性能を左右する重要な要素であるためです。具体的には、スピンコーターを使用することで、液体の塗布材を基板上に均等に広げることが可能となり、この結果、極めて均一な膜厚の形成が可能になります。日本のある半導体メーカーでは、この技術を用いて製造された半導体が、従来品と比較して性能が大幅に向上した例が報告されています。これにより、製造コストの削減とともに、信頼性の高い半導体の供給が可能となり、国内外の市場競争力を強化しています。結論として、スピンコーターの活用は半導体製造における革新的な進歩をもたらし、均一な膜厚の実現が半導体の品質と性能向上の鍵であることが明らかになりました。

半導体製造装置のメンテナンス

定期的なメンテナンスの重要性

半導体製造において、スピンコーターを使用することで実現される均一な膜厚は、業界における大きな革命をもたらしています。この技術の導入により、半導体の性能が飛躍的に向上し、小型化されたデバイスの製造が可能になりました。スピンコーターとは、液体の材料を基板に滴下し、基板を高速回転させることにより、膜を均一な厚さで形成する装置のことです。実際、日本の企業ではこの技術を用いて、高品質な半導体を効率的に生産しています。たとえば、薄膜の均一性が要求されるスマートフォンやデジタルカメラのイメージセンサーなどがその例です。こうした精密機器に欠かせない部品の生産において、膜厚の均一性は性能の安定性に直結しています。結論として、スピンコーターによる均一な膜厚の実現は、半導体製造技術の進化において重要な役割を果たしており、これにより日本の技術力がさらに高まっているのです。

メンテナンススケジュールと手順

半導体製造の核心技術の一つに、スピンコーターを用いて均一な膜厚を実現する方法があります。この方法が注目を集める理由は、半導体の性能を決定づける重要な要素が膜厚の均一性にあるからです。例えば、スマートフォンやコンピューターなど日常生活で使われる電子機器の小型化と高性能化を実現するためには、極めて精密な膜厚管理が求められます。スピンコーターを使用することで、液体の溶剤を基板に滴下し、高速で回転させることにより、余分な溶剤を飛ばし、非常に均一で薄い膜を形成することができます。

日本においては、このテクノロジーの応用により、半導体製造の精度が格段に向上しました。特に、精度が要求される先端半導体の製造過程で、均一な膜厚の形成は欠かせない工程となっています。この技術の進展により、より小型で高性能な半導体の開発が可能となり、日本の電子機器産業の競争力強化に大きく貢献しています。

結論として、スピンコーターを用いた膜厚の均一化技術は、半導体製造における革命的な進歩をもたらしました。この技術により、より高性能な電子機器の製造が可能となり、日本の技術力のさらなる向上が期待されます。

長期的な装置の信頼性の維持

半導体製造において、均一な膜厚の実現は、製品の品質に直結する重要な技術です。スピンコーターは、この課題を解決する鍵となります。結論から言えば、スピンコーターを使用することで、半導体の薄膜コーティングにおける均一性が大幅に向上します。

具体的には、スピンコーターは液体材料を基板上に滴下し、基板を高速で回転させることにより、材料を均一に広げる装置です。この方法により、膜厚の均一性が要求される半導体の製造過程で、高い精度のコーティングが実現可能になります。例えば、日本の半導体製造業者は、スピンコーターを用いて、ナノレベルでの膜厚制御を成功させています。これにより、電子機器の小型化と性能向上が図られています。

最終的に、スピンコーターの使用は、半導体製造における均一な膜厚の実現に欠かせない技術であると結論付けられます。均一な膜厚の確保は、電子機器の性能向上に直結し、その結果、日本の半導体産業の競争力をさらに強化することに繋がります。

トラブルシューティング

一般的な問題とその診断方法

半導体製造における均一な膜厚の達成は、製品の品質と性能に直結します。この点で、スピンコーターは革命的な解決策を提供しています。均一な膜厚の達成は、半導体の性能向上に不可欠であり、具体的には、デバイスの信頼性と速度を大幅に改善させます。スピンコーターを使用することで、溶液の遠心力を利用して薄膜を形成し、非常に均一な膜厚を実現することが可能となります。日本の半導体産業もこの技術を積極的に取り入れ、競争力の強化を図っています。

例えば、ある日本の半導体製造企業では、スピンコーターを利用して、従来技術と比べて膜厚の均一性が50%向上したと報告しています。これにより、製品の歩留まりが改善し、生産コストの削減にも寄与しました。このような具体的な例は、スピンコーター技術が半導体製造においてなぜ革命的なのかを明確に示しています。

結論として、スピンコーターは、膜厚の均一性を大幅に改善し、それによって半導体の品質と性能を向上させることが可能です。日本の半導体産業において、この技術の利用は競争力を高める鍵となっており、さらなる発展が期待されます。

よくある故障と対処法

半導体製造において、均一な膜厚の実現は重要な課題の一つです。この問題を解決する鍵として注目されているのが、スピンコーターの使用です。スピンコーターは、基板に液体の材料を滴下し、高速で回転させることで、均一な膜を形成する装置です。その結果、半導体の性能を向上させ、製品の信頼性を高めることができます。

例えば、日本のある半導体製造企業では、スピンコーターを導入することで、従来よりもはるかに均一な膜厚を持つ半導体を生産することに成功しました。これにより、製品の故障率が大幅に低下し、国際市場での競争力が向上しました。

結論として、スピンコーターは半導体製造における均一な膜厚の実現に革命をもたらす重要な技術であり、これを活用することで、日本の半導体産業はさらなる発展を遂げることが期待されます。

サポートと技術サービスの活用

半導体製造における画期的な技術、スピンコーターが注目されています。この技術は、半導体の性能を大きく左右する膜厚の均一性を実現することにより、製造プロセスの革新を促しています。具体的には、スピンコーターによる塗布工程では、基板の上に液体の材料を滴下し、高速で回転させることによって、材料を均一に広げることができます。この方法により、非常に薄く、均一な膜を形成することが可能となり、半導体デバイスの性能を向上させることができるのです。

日本においても、このスピンコーター技術を活用した半導体製造が注目を集めています。特に、精密な膜厚制御が求められる最先端の半導体デバイス製造において、その効果は大きいと言えます。例えば、スマートフォンや自動車に搭載される高性能チップの製造において、膜厚の均一性は信頼性や性能を大きく左右します。このような背景から、スピンコーターを用いた技術開発が、日本の半導体産業に新たな可能性をもたらしているのです。

要するに、スピンコーター技術は半導体製造における膜厚の均一性を実現し、これにより製品の性能向上に寄与しています。日本における半導体産業がこの技術を取り入れることで、国際競争力をさらに高めることが期待されます。

まとめ

半導体製造において、薄膜の均一な厚さは非常に重要です。そのためにスピンコーターと呼ばれる装置が使用されており、これによって均一な膜厚が実現されています。この技術により、半導体の製造プロセスが革命を遂げ、高い品質の製品が生産されることとなります。