半導体製造において、正確で信頼性の高い機器やシステムは極めて重要です。特に半導体レチクル管理においては、適切なストッカーの選択がキーとなります。本記事では、半導体業界で使用されるストッカーを選ぶ際のポイントについて探っていきます。

半導体産業は高度な技術と厳密な管理が求められる分野であり、レチクルと呼ばれる重要な機器はその中核を担っています。ストッカーは、これらの貴重な機器を適切に保管し、管理するための必須アイテムとなっています。選び方をミスすると生産性の低下や品質の損失につながる恐れがあります。

半導体製造において、ストッカーの選択がいかに重要か、そしてそれを選ぶ際のポイントについて詳しく解説していきます。あなたの半導体レチクル管理の向上に役立つ情報が満載です。

半導体レチクル管理の基礎知識

レチクルとは:概要と重要性

半導体製造では、レチクル(露光マスク)の管理が非常に重要です。適切なストッカーの選び方を理解することで、半導体の品質と生産効率の向上が期待できます。まず、レチクルストッカーの選択で重要なのは、クリーンな環境を保てる能力です。半導体製造は、微細なほこり一つが製品の品質に大きな影響を与えるため、ほこりやその他の汚染物質からレチクルを保護することが必須です。例えば、HEPAフィルターを搭載したストッカーは、クリーンな環境を維持するのに役立ちます。次に、アクセスのしやすさも考慮するべき点です。迅速なレチクルの取り出しと保管が可能なストッカーは、生産性の向上に直結します。また、ストッカーの温度や湿度管理機能がレチクルの品質維持には欠かせません。特定の環境条件下でのみ、レチクルは最適な性能を発揮するためです。以上の点から、レチクル管理には、クリーンな環境を提供し、アクセスが容易で、かつ温湿度を適切に管理できるストッカーが最適であると結論付けられます。これらの要素を満たすストッカーを選ぶことで、半導体製造の効率と品質の両方を高めることができるでしょう。

半導体製造におけるレチクルの役割

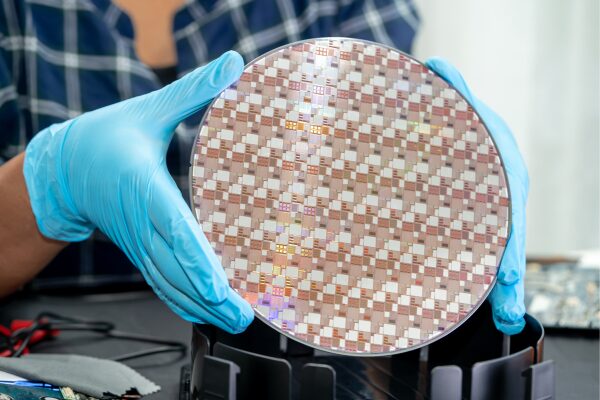

半導体製造工程におけるレチクルの管理は、品質と効率の向上に不可欠です。適切なストッカーの選択は、この管理を効果的に行う鍵となります。レチクルは微細なパターンを半導体ウェハーに転写するためのマスクであり、その保管環境は非常に厳しい条件が求められます。このため、選択するストッカーは、レチクルを埃や湿度、温度変化から守り、汚染を防ぐ機能を備えている必要があります。

日本の半導体工場では、特に精密さが求められるため、ストッカーの選択基準はさらに厳しくなります。例えば、静電気防止機能や温湿度制御機能が付加されたストッカーは、レチクルの品質保持に欠かせない要素です。また、ストッカーの入出庫作楽性も重要であり、迅速かつ安全にレチクルを取り扱うことができる構造であることが必須です。

最終的に、ストッカーの選択は半導体製造工程の効率化と品質向上に直結します。レチクルを適切に管理することで、製造過程でのエラーを最小限に抑え、生産性を高めることが可能になります。したがって、機能性、信頼性、操作性を兼ね備えたストッカーの選択は、半導体製造における成功の鍵を握るのです。

レチクル保管の課題とリスク

効率的な半導体レチクル管理に最適なストッカー選びは、生産性と品質の向上に直結します。レチクルは半導体製造過程で欠かせないパーツであり、その保管方法には最大の注意が必要です。ここでは、選択の際に考慮すべきポイントを紹介します。

まず、レチクルストッカーの選択にあたっては、その環境制御能力が最も重要です。精密な半導体製造において、レチクルがほこりや汚れ、湿度などにさらされると製品不良の原因となります。したがって、空気清浄度や湿度調節機能を高く保てるストッカーを選ぶ必要があります。

次に、アクセス性も重要なポイントです。作業効率を考慮し、レチクルの出し入れがスムーズにできるような設計のものが望ましいです。例えば、自動化されたシステムを持つストッカーは、人的ミスを減少させ、生産性を高める効果が期待できます。

また、将来の拡張性も検討する必要があります。半導体製造ラインは、技術の進展により変化することが多く、ストッカーもそれに柔軟に対応できるものが適しています。

最適なストッカー選びにより、レチクル管理の精度が高まり、結果として半導体製造の品質と効率が向上します。環境制御、アクセス性、将来の拡張性を考慮することが、適切な選択を行うための鍵です。

レチクルの移載と保管方法

レチクル移載の基本プロセス

適切な半導体レチクルストッカーを選ぶことは、製造プロセスの効率化とコスト削減に不可欠です。この選択は、生産性の向上に直結しているため、慎重に行う必要があります。まず、レチクルストッカーの選定において重要なのは、その保管能力と取り出し速度です。例えば、日本のある半導体製造会社では、高速アクセスが可能なストッカーの導入により、レチクルの取り出し時間が大幅に短縮され、生産ラインの稼働率が向上しました。さらに、環境制御機能を備えたストッカーを選ぶことも、レチクルが直面する可能性のある温度や湿度による損傷から保護し、製品の品質を保持する上で欠かせません。こうした特定例を踏まえると、ストッカー選びでは、日々の運用における利便性はもちろん、長期的な視点でのトータルコストや保守のしやすさも考慮する必要があることがわかります。結論として、半導体レチクルストッカー選びは、保管能力や取り出し速度、環境制御機能など、複数の要素を考慮して最適なものを選定することが、製造プロセスの効率化と品質維持には不可欠です。

保管方法の種類と特徴

最適な半導体レチクルストッカーを選ぶためには、保管方法の種類と特徴を理解することが重要です。半導体製造過程におけるレチクルの管理は、製品品質を左右する上で非常に重要な役割を果たします。そのため、選択するストッカーはレチクルを適切に保護し、環境から隔離することが可能でなければなりません。一般的に、レチクルストッカーには乾燥環境を提供するタイプや、クリーンルーム内の微粒子から保護するために特別に設計されたものなどがあります。

例えば、日本のある半導体製造施設では、高精度な製品を作るために粒子フリーの環境が求められます。このような場合、微粒子フィルターが組み込まれたストッカーが選ばれることが多いです。これにより、レチクル上の微細な欠陥を防ぎ、高品質な半導体の生産に寄与しています。

最適なストッカー選びのポイントは、製造環境に合わせて適切な保護機能を有するものを選択することです。環境に合わせたストッカーを選ぶことで、レチクルの劣化を防ぎ、製造効率の向上に繋がります。結論として、半導体レチクルの管理に最適なストッカーを選ぶためには、保管環境の要件を正確に理解し、それに適した特性を持つストッカーを選定することが鍵となります。

移載や保管時の安全性確保

半導体レチクルのストッカー選びでは、移載や保管時の安全性が最も重要なポイントです。なぜなら、レチクルは半導体製造において欠かせない重要な役割を果たすため、微細な傷や汚れが製品の品質に直接影響を及ぼすからです。たとえば、振動や衝撃からレチクルを守るためには、耐衝撃性や安定性が高いストッカーを選び、また、粉塵や湿度のコントロールが可能な環境を提供するストッカーを選ぶことが必須です。日本では、特に精密な技術と厳しい品質管理が要求されるため、これらの機能を兼ね備えたストッカーの選定がさらに重要になります。結論として、半導体レチクルのストッカーを選ぶ際は、移載や保管時の安全性を確保できる機能を備えた製品を選択することが、最終製品の品質保持に直結し、製造効率の向上にも寄与します。

ストッカーの選び方と管理

ストッカー選定のためのチェックリスト

半導体レチクルの管理に最適なストッカーを選ぶことは、効率性と安全性を確保する上で非常に重要です。適切なストッカーを選択するためのポイントは、主に環境適応性、容量、アクセス性の3つに絞られます。日本における半導体産業の精密さを考えると、これらの要素はさらに重要性を増します。

まず、環境適応性では、ストッカーが設置される環境の温度や湿度、クリーンルームの等級などに適しているかが重要です。特に、湿度や温度の変動が少ない高精度な管理が求められる場合、それに応えることができるストッカーを選ぶ必要があります。たとえば、温度管理が可能なストッカーや、防塵性能が高いモデルは、半導体レチクルの品質維持に不可欠です。

次に、容量ですが、将来的な拡張性も考慮に入れつつ、現状のレチクル枚数に合わせた適切な容量のストッカーを選ぶことが必要です。過剰な容量のストッカーは、コストの面で非効率的である一方で、十分な容量がなければ、追加の投資が必要になることもあります。

アクセス性については、作業効率を大幅に左右します。ユーザーがレチクルに簡単かつ迅速にアクセスできること、また、自動化システムとの互換性があるかどうかもポイントです。

このように、環境適応性、容量、アクセス性の3つのポイントを考慮することで、半導体レチクル管理に最適なストッカーを選択することができます。適切なストッカー選びは、生産性の向上、品賅の維持に直結し、日本の半導体産業の競争力を支える要素の一つとなり得ます。

ストッカーの種類とその機能

半導体製造の現場では、レチクルの管理が重要な要素の一つです。適切なストッカー選びは、製造効率と品質の向上に直結します。そのため、選択する際には、いくつかのポイントを押さえておく必要があります。

まず、ストッカーの環境制御能力に注目しましょう。レチクルは、塵や湿度に非常に敏感であり、これらが原因で欠陥が生じることも少なくありません。したがって、塵の侵入を徹底的に防ぎ、湿度を適切に管理できるストッカーを選ぶことが肝心です。例えば、高性能フィルターシステムを搭載した製品や、湿度制御機能が優れている製品が適しています。

次に、ストッカーのアクセス性の良さも重要です。生産ラインにおける作業の効率化を図るためには、レチクルを素早く、かつ容易に取り出せることが必要です。この点では、自動化された収納・取り出しシステムを備えたストッカーが有効です。これにより、作業者の手間を減らし、生産性の向上に貢献します。

加えて、将来の拡張性にも目を向けることが大切です。半導体製造の需要は常に変動し、それに伴いレチクルの保管ニーズも増減します。したがって、追加のストッカーを容易に導入できる、または既存のシステムに簡単に統合できる製品を選ぶべきです。

結論として、レチクルストッカーを選ぶ際は、環境制御能力、アクセス性の良さ、そして将来の拡張性の3つのポイントを中心に考えることが重要です。これらのポイントを抑えることで、半導体製造の効率と品質の向上に寄与するストッカーを選択することができます。

ストッカー管理のベストプラクティス

半導体レチクルの管理において、最適なストッカーを選ぶことは、生産効率と品質の維持に直結します。選び方のポイントは、まず環境の安定性です。レチクルは非常に微細な汚れや温度変化にも敏感であり、ストッカーはこれらを徹底的にコントロールできる必要があります。たとえば、日本のある半導体製造企業では、精密な温度管理が可能なストッカーを導入し、製品の品質向上に成功しています。

次に、アクセスの容易さも重要です。迅速なレチクルの取り出しが可能なストッカーは、生産効率を大幅に向上させます。また、最近の日本では、AIによる自動化技術を取り入れたストッカーシステムが開発されており、これにより、より速く正確なレチクルの管理が実現しています。

最後に、将来の拡張性も考慮する必要があります。半導体産業は急速に進化しており、ストッカー選びは将来のニーズにも対応可能なものであるべきです。例えば、拡張が容易なモジュラータイプのストッカーは、将来的な生産量の増加にも柔軟に対応でき、日本での多くの企業で採用されています。

したがって、最適なストッカーを選ぶ際は、環境の安定性、アクセスの容易さ、将来の拡張性の3つのポイントを中心に考慮することが重要です。これらを満たすストッカーを選ぶことにより、半導体レチクルの管理が効率的かつ効果的に行えるようになります。

半導体工場向けストッカーシステム

ストッカーシステムの基本構成

半導体レチクルを管理するうえで、最適なストッカーを選ぶことは極めて重要です。適切なストッカーを選択することで、レチクルの保譼された品質維持と生産性の向上に直結します。そのため、選択する際にはいくつかの重要なポイントを考揮する必要があります。

まず、ストッカーの環境制御能力が挙げられます。レチクルは微細な汚れや温度変化、湿度の影響を受けやすく、これらを適切にコントロールできるストッカーを選ぶことが必須です。たとえば、クリーンルーム内で使用されるストッカーは、特に精密な環境制御機能を有している必要があります。

次に、収納能力とアクセス性です。将来の生産量の増加を見据え、必要十分なレチクルを収納できる容量を持つことはもちろん、生産ラインからのアクセスが容易なことも重要なポイントです。例えば、自動化されたレチクルハンドリングシステムとの互換性があるものを選べば、効率的な運用が可能となります。

加えて、長期的な視点でのコストパフォーマンスも考慮するべきです。初期投資のみならず、メンテナンスや耐用年数を加味した総コストで見た場合にも、効率的な運用が見込める製品を選択することが望ましいです。

結論として、最適な半導体レチクルストッカーを選択するためには、環境制御能力、収納能力とアクセス性、コストパフォーマンスの3つのポイントを総合的に考慮する必要があります。これらの要素を満たすストッカーを選ぶことで、レチクル管理の効率化と品質維持、生産性の向上につながるでしょう。

システム導入のメリットと考慮点

半導体レチクル管理において、最適なストッカー選びは極めて重要です。適切なストッカーを選択することで、生産性の向上、品質維持、コスト削減など、多くのメリットがあります。この選択におけるポイントは、まずストッカーの収納能力とアクセス速度です。例えば、大手半導体製造工場では、高速アクセスが可能なストッカーを導入しており、生産ラインの停止時間を大幅に削減しています。また、環境条件への対応力も重視すべきポイントです。半導体レチクルは、微細なほこり一つで品質に影響を及ぼす可能性があるため、温度や湿度、クリーン度を一定に保てるストッカー選びが不可欠です。さらに、将来的な拡張性やメンテナンスのしやすさも考慮する必要があります。つまり、半導体レチクル管理に最適なストッカーを選ぶためには、収納能力、アクセス速度、環境条件への対応力、そして拡張性とメンテナンスのしやすさを重視することが重要です。これらを考慮することで、生産性と品質維持を高め、コスト削減につながる適切なストッカー選択が可能となります。

現代の半導体工場におけるストッカーシステムの役割

半導体の製造におけるレチクル管理の効率化は、現代の半導体工場にとって不可欠です。最適なストッカーの選択は、この重要なプロセスを支える鍵となります。選び方のポイントを把握することで、生産性と品質の向上を実現できます。

まず、ストッカーの選択において最も重要なのは、その収納能力とアクセス速度です。半導体製造では、多数のレチクルが頻繁に使用されるため、高速で正確なレチクルの出し入れが求められます。例えば、日本のある半導体工場では、特定の高性能ストッカーを導入することで、レチクル管理の時間を大幅に削減し、全体の生産性を向上させることに成功しています。

次に環境制御機能も重要な選択基準です。レチクルは非常に微細なダストや温湿度変化に対して敏感であり、これらの環境要因から守る必要があります。そのため、精密な環境制御機能を備えたストッカーが推奨されます。

最後に、将来の拡張性も考慮することが重要です。技術の進歩や生産量の増加に伴い、ストッカーシステムの拡張が必要になる場合があります。そのため、初期段階で拡張性に優れたシステムを選択しておくことが、長期的な視点で見た時にコスト削減に繋がります。

結論として、最適な半導体レチクルストッカーを選ぶためには、収納能力とアクセス速度、環境制御機能、将来の拡張性の各ポイントを考慮する必要があります。これらの要素を基に選ばれたストッカーは、半導体製造の効率性と品質の向上に大きく貢献するでしょう。

レチクルとポッドの管理仕様

レチクル管理における仕様要件

半導体製造プロセスにおいて、レチクルの管理は極めて重要です。最適なストッカー選びは、品質維持と生産性向上の鍵を握ります。そのため、選定時にはいくつかのポイントを考慮する必要があります。

まず、環境制御機能の有無が重要です。レチクルは、微細な汚染や温度・湿度の変化に敏感であるため、これらを厳密に管理できるストッカーを選ぶべきです。例えば、一部のストッカーは、クリーンルーム内のような環境を維持するための高度なフィルタリングシステムを備えています。

次に、アクセス性能も考慮すべきです。生産ラインの効率を最大化するためには、レチクルの取り出しや格納が迅速に行えることが求められます。高速アクセス可能なストッカーを選ぶことで、生産性の向上が期待できます。

また、容量と拡張性も重要な要素です。将来の生産量の増加に対応できるよう、十分な容量を持ち、かつ必要に応じて拡張可能なストッカーを選ぶべきです。これにより、長期的な投資としての効率性が高まります。

結論として、最適なレチクルストッカーを選ぶためには、環境制御機能の有無、アクセス性能、そして容量と拡張性を重視する必要があります。これらのポイントを考慮することで、半導体製造の品質と生産性を支える重要な基盤を選定することができます。

ポッドとストッカーの連携

効率的な半導体レチクル管理のためには、最適なストッカーの選択が不可欠です。レチクルとは、半導体製造において重要な役割を果たすマスクのことであり、その管理は製造効率と品質に直接影響します。適切なストッカーを選ぶことで、レチクルの保管、取り扱い、及び輸送が効率化され、結果的に半導体製造の生産性が向上します。

選択の際のポイントは、まずレチクルのサイズと種類に対応できる収納能力を持つこと、そして利用するクリーンルームの環境に適応できる設計であることです。例えば、日本のある半導体製造施設では、特定の環境条件下でのみ安定して機能する高度なフィルターシステムを備えたストッカーが必要とされました。このように、製造プロセスに最適化されたストッカーの選択は、製品の品質保持に直結します。

また、操作性の良さも重要な選定基準です。従業員が容易にレチクルを出し入れできること、システムが直感的に操作できることは、作業効率の向上につながります。さらに、将来の生産量増加に伴う拡張性も考慮するべきでしょう。日本のある半導体製造企業では、生産量の増加に合わせて追加のレチクルストッカーを容易に設置できるモジュラータイプを選択しました。

結論として、最適なストッカーの選択は、レチクルの適切な管理を通じて半導体製造の効率化と品質向上に寄与します。収納能力、環境適応性、操作性、拡張性を重視することが、ストッカー選びの鍵となります。

管理システムとの互換性

最適な半導体レチクル管理用ストッカーを選ぶ際、管理システムとの互換性は非常に重要なポイントです。これは、ストッカーが管理システムとスムーズに連携できるかどうかが、効率的な運用に直結するからです。たとえば、既存の管理システムに対応していないストッカーを選択してしまうと、システム全体の改修が必要になり、余計なコストと時間がかかることになります。実際に、日本のある半導体製造企業は、管理システムと完全に互換性のあるストッカーを導入することで、レチクルの管理効率を大幅に向上させ、生産性の向上に成功しました。この事例からもわかるように、ストッカー選びにおいては、管理システムとの互換性を最優先に考慮することが、効率とコストの最適化を実現する鍵となります。したがって、最適なレチクル管理用ストッカー選びでは、管理システムとの互換性の確認を最初のステップとして行うべきです。

ストッカー導入のための準備

組織体制とオペレーションの整備

半導体レチクル管理において、最適なストッカーを選択することは、生産効率向上とコスト削渝に直結します。まず、選択の際の重要なポイントは、保存環境の安定性です。半導体レチクルは、微細な粒子や温度変化にも敏感であり、その保管条件が製造品質に大きな影響を与えます。例えば、温度や湿度がコントロールされたストッカーは、レチクルの品質維持に不可欠です。次に、アクセシビリティの高さも考慮する必要があります。生産現場での迅速なレチクルの取り出しは、作業の効率化に直結するため、使いやすさを重覴することが重要です。さらに、省スペースでの収納能力もポイントとなります。製造現場は限られたスペースの中で最大限の生産性を追求するため、コンパクトながら高い収納能力を持つストッカーが求められます。このように、レチクルの品質保持、アクセシビリティ、収納効率を考慮した選択が、最適なストッカーを見つけるための鍵となります。

ストッカーの設置と環境整備

半導体レチクルの管理において、適切なストッカーの選び方は非常に重要です。レチクルストッカーを選ぶ際の決め手は、環境整備とストッカーの設置機能にあります。特に、精密機器である半導体レチクルを安全に保管するためには、温度や湿度、そしてクリーンな環境が必須です。例えば、一部の高性能ストッカーには、温度や湿度を一定に保つ機能が備わっており、これらの変動からレチクルを守ります。また、粒子フィルターやUVライトを装備しているストッカーもあり、クリーンな環境を維持するために役立ちます。加えて、レチクルの取り出しや返却のしやすさを考慮したユーザーフレンドリーな設計のストッカーを選ぶことも大切です。これらの機能を備えたストッカーを選ぶことで、半導体レチクルの安全な保管と、高い生産効率の維持が可能になります。結論として、ストッカーの選び方は半導体レチクルの管理において極めて重要であり、環境制御機能とユーザビリティを重視することが、最適な選択に繋がると言えるでしょう。

教育・トレーニングの重要性

適切な半導体レチクルストッカーを選ぶことは、製造プロセスの効率化と品質向上に不可欠です。この選択におけるポイントは、環境制御、アクセスの容易さ、およびシステムの拡張性です。まず、半導体製造においてレチクルは非常に精密な部品であり、ホコリ一つで生産ラインに深刻な影響を及ぼす可能性があります。したがって、選ぶストッカーは厳密な温湿度管理や塵埃対策が可能なものでなければなりません。例えば、特定のクリーンルーム基準に適合した製品などが挙げられます。次に、生産効率を考えると、オペレーターがレチクルに迅速にアクセスでき、簡単に取り出しや格納ができるシステムが求められます。また、将来の生産量の増加や技術革新に対応できるよう、システムの拡張性も重要なポイントです。具体的には、追加のレチクル保管ユニットを容易に統合できる設計のストッカーが望ましいです。結論として、レチクル管理に最適なストッカーを選ぶためには、環境制御、アクセスの容易さ、システムの拡張性の3つのポイントを考慮する必要があります。これらを満たすストッカーを選ぶことで、半導体製造プロセスの効率化と品質向上が期待できます。

ストッカーシステムの運用とメンテナンス

日常の運用管理

半導体レチクル管理における最適なストッカー選びは、効率的な生産性と品質維持に不可欠です。その選択において重要なのは、高い精度と環境適応性を備えた製品を選ぶことです。たとえば、クリーンルーム内での微粒子のコントロールや、温度・湿度変化に強い耐性が要求されることが多く、それらを満たす製品選びが必要です。特定の事例としては、最新の半導体製造ラインで使用されている、粒子発生が少なく、温度変化にも強い特性を持つストッカーが挙げられます。これらは、生産効率の向上だけでなく、製品の品質維持においても役立っています。結論として、最適なストッカー選びは、半導体レチクル管理における生産性と品質の両面で重要な役割を果たします。したがって、精度や環境適応性を考慮した製品選びが、効率的なオペレーションを実現する鍵となるでしょう。

定期メンテナンスとトラブルシューティング

半導体レチクル管理において最適なストッカーの選び方は、高度化する半導体製造技術の中でも重要なポイントです。適切なストッカーを選定することで、生産効率の向上と品質維持が可能になります。まず、環境制御機能が充実しているかを確認することが肝要です。半導体レチクルは、微細なホコリ一つで製品に影響を及ぼす可能性があるため、温度や湿度、塵埃が管理された環境での保管が必須となります。

さらに、保管するレチクルの種類やサイズに合わせた収納能力を有するストッカーを選ぶことが重要です。例えば、大型のレチクルを多数保管する必要がある場合や、種類ごとに分けて管理したい場合には、カスタマイズ性の高いストッカーが適しています。また、アクセスのしやすさも重要なポイントであり、作業効率を考慮して、出し入れが容易なモデルを選択することが推奨されます。

最終的には、以上のような環境制御機能、収納能力、アクセスのしやすさを総合的に考慮して、最適なストッカーを選定することが、半導体レチクル管理における生産性と品質維持の鍵となります。適切なストッカー選びによって、効率的な半導体製造プロセスが実現し、最終的には製品の品質向上にも寄与することでしょう。

システムアップデートと技術革新

理想的な半導体レチクル管理ストッカーを選ぶためには、いくつか重要なポイントを理解することが必要です。適切なストッカー選びは、半導体製造の効率性と品質の向上に直結します。まず、レチクルストッカーはクリーンルーム内での微細な粒子や汚染からレチクルを守るために不可欠であるということです。そのため、クリーンルームと互換性のある素材でできており、高い密閉性を持つモデルを選択することが重要です。

次に、レチクルの種類に応じて、適切な収納能力を持つストッカーを選ぶことも大切です。例えば、極紫外線(EUV)レチクルのように、特別な取り扱いが必要なものは、それ専用の機能を有するストッカーが求められます。さらに、省スペースでも最大限の収納能力を提供する設計のストッカーが、限られたスペースを有効活用する上で理想的です。

加えて、将来の製造プロセスの拡張や変更に柔軟に対応できるモジュラー式のストッカーは、長期的な投資としても優れています。これにより、追加のレチクルが必要になった場合や、レイアウトの変更が必要になった場合でも、容易に対応することができます。

最終的に、理想的なレチクルストッカー選びは、半導体製造プロセスの効率化、製品品質の向上、そして長期的なコスト削減に寄与します。適切なストッカーを選ぶことで、クリーンルーム内でのレチクルの保管と管理が最適化され、半導体製造の成功に不可欠な要素となります。

まとめと次のステップ

ストッカー選定の決定要因

最適な半導体レチクル管理用のストッカーを選ぶためには、いくつかのポイントを把握しておく必要があります。まず、ストッカーの選定において最も重要なのは、高いクリーン度を維持できるかどうかです。半導体レチクルは、微細な汚染物質によっても性能が著しく低下するため、クリーンな環境下での保管が求められます。例えば、特定のフィルターシステムを搭載したストッカーは、レチクルを塵や微粒子から守るのに非常に効果的です。

次に、使用するレチクルのサイズや種類に適した収納能力を有するストッカーを選ぶことも大切です。日本の半導体製造ラインでは、多様なサイズのレチクルが使用されているため、それらを効率良く収納できる柔軟性が重視されます。加えて、アクセスのしやすさも選定の重要な要素です。迅速にレチクルを取り出し、交換できるストッカーは、生産効率の向上に直結します。

これらのポイントを踏まえた上で、具体的な使用状況やニーズに合わせたストッカーを選ぶことが、半導体製造の効率化と品質の維持に繋がります。総合的な視点から最適なストッカーを選定することが、長期的な成功への鍵となるでしょう。

導入後の評価とフィードバック

半導体レチクル管理における最適なストッカーの選び方は、高度な技術と精密さを要するプロセスを支える重要な要素です。適切なストッカー選びは、半導体製造の効率性と品質の向上に直接影響を与えます。そのため、特定の基準に基づいた選定が不可欠となります。

まず、環境制御ができることが重要です。半導体レチクルは、塵や湿度、温度変化に極めて敏感なため、これらを厳密に管理できるストッカーを選ぶ必要があります。たとえば、日本製の高精度制御が可能なストッカーは、レチクルを最適な環境下に保つのに役立ちます。

次に、アクセスのしやすさも考慮する必要があります。素早くレチクルにアクセスでき、かつ安全に取り扱える機能を備えたストッカーは、生産性を大幅に向上させます。例として、自動化システムを備えたストッカーは、作業効率を良くする一方で、人為的ミスのリスクを低減させます。

さらに、将来の拡張性も考慮に入れるべきです。技術の進歩は早く、今後も半導体の製造プロセスは変化していきます。そのため、柔軟に対応可能なストッカーを選択することが、長期的な視点で見た場合に重要となります。

結論として、半導体レチクル管理における最適なストッカーを選ぶためには、環境制御能力、アクセスのしやすさ、将来の拡張性の3つのポイントを中心に考える必要があります。これらの基準を満たすストッカーを選択することで、製造プロセスの効率化と品質の向上が期待できます。

未来への展望と技術動向

半導体レチクル管理に最適なストッカーの選定は、生産性向上と品質保持に不可欠です。適切なストッカー選びのポイントを理解することが極めて重要となります。まず、レチクルの保管環境を最適化する機能が備わっているかを確かめましょう。例えば、埃や湿気からレチクルを守るために、クリーンルームと互換性のある製品を選択する必要があります。さらに、使いやすさも重要な選定基準です。自動化機能が高度なストッカーは、作業の効率を大幅に向上させることができます。日本のある半導体製造企業では、自動化されたレチクルストッカーを導入することで、保管から取り出しまでの時間を大幅に短縮し、生産性の向上に成功しています。最後に、将来の拡張性も考慮する必要があります。生産量の増加に伴う拡張が容易なストッカーを選ぶことで、長期的な投資としての価値が高まります。したがって、レチクルの保護能力、操作性、拡張性の三つのポイントを踏まえた上で、最適なストッカーを選定することが、半導体製造の効率化と品質向上に繋がります。

まとめ

半導体レチクル管理においてストッカーの選び方は重要です。適切なストッカーを選ぶことで生産性を向上させることが可能です。ストッカーを選ぶ際には、保管スペースの有効活用、機器の信頼性、操作の簡素化などが重要なポイントとなります。これらを考慮し、最適なストッカーを選ぶことで効果的な半導体レチクル管理が実現できます。