成膜技術の中で広く使用されているスパッタリング装置。その原理や装置の仕組みについてご存知ですか?スパッタリングは、薄膜を均一かつ高品質に形成するために欠かせない技術です。本記事ではスパッタリング装置の仕組みや原理について詳しく解説します。スパッタリングがどのようにして成膜を行うのか、その構造や特長について知りたい方は必見です。さあ、スパッタリング装置の世界へご一緒に探求してみましょう。

スパッタリングとは?

スパッタリング成膜技術の概要

スパッタリングは、成膜技術において重要な役割を果たす方法の一つです。この技術の原理は、高エネルギーのイオンがターゲット材料を衝撃し、その結果飛び散った原子や分子が基板上に薄膜を形成するというものです。この方法は、半導体や液晶ディスプレイの製造など、多岐にわたる分野で使用されています。

装置の構造に関しては、主に真空チャンバー、ターゲット材料、基板ホルダー、イオン源が含まれます。真空チャンバー内でイオン源から発生したイオンが高速でターゲット材料に衝突することにより、ターゲット材料の表面から原子が剥離し、基板の上に定着して薄膜を形成します。このプロセスにより、非常に均一で高品質な薄膜を生成することが可能です。

例えば、スマートフォンのディスプレイに使用される透明電極や、太陽電池の光吸収層の製造にもスパッタリングが利用されています。このように、スパッタリング技術は現代の電子機器製造において欠かせない技術の一つと言えます。

結論として、スパッタリングはその原理と装置の構造により、多様な応用が可能な成膜技術であり、電子機器の製造分野において重要な役割を果たしています。その精度の高い膜質は、今後も多くの技術発展を支える基盤となるでしょう。

スパッタリングの物理的原理

スパッタリング技術は、現代の製造業において必要不可欠な成膜技術の一つです。この技術の原理は、高エネルギーの粒子をターゲット材料に衝突させることにより、表面の原子を剥がし取り、これらの原子が基板表面に移動して薄膜を形成するというものです。装置の構造については、真空チャンバー内にターゲット材料と基板を設置し、イオン源を用いてイオンを加速させることで、ターゲット材料に対して衝撃を与えます。こうした仕組みによって、極めて均一な厚さの膜を実現することができます。

例えば、半導体チップの製造やディスプレイの画面コーティングなど、精密さが求められる多くの分野でスパッタリングが活用されています。この技術の利点は、膜厚の精密な制御や、さまざまな材料に適用可能である点にあります。

結論として、スパッタリングはその原理と装置の構造を活かし、多岐にわたる産業で利用される高度な成膜技術といえます。今後もこの技術の発展により、より高性能な製品の製造が期待されています。

スパッタリングの歴史と発展

スパッタリング技術は、成膜技術の一つとして広く使用されており、その原理と装置の構造について理解することは非常に重要です。スパッタリングは、ターゲット材料(被蒸着材料)にイオンを衝突させ、表面の原子や分子を飛散させて基板上に薄膜を形成する技術です。この方法は、半導体や液晶ディスプレイの製造プロセスなど、幅広い産業分野で採用されています。

スパッタリング装置の基本構造には、真空チャンバー、ターゲット、基板ホルダー、イオン源が含まれます。真空チャンバー内で、イオン源から加速されたイオンがターゲットに衝突し、その結果としてターゲット材料の原子や分子が飛び出し、向かい合わせに設置された基板上に堆積していきます。このプロセスにより、非常に均一で高品質な膜が形成されるため、精密な電子部品の製造に不可欠です。

具体例としては、スマートフォンの画面に使われている透明電極や、太陽電池の薄膜など、私たちの身の回りにある多くの製品にスパッタリングにより成膜された部分があります。これらの応用は、スパッタリング技術が現代の製造業においてなくてはならないものであることを示しています。

結論として、スパッタリングはその原理と効率的な装置の構造により、現代科学技術分野における重要な成膜技術となっています。具体的な応用例を通じて、その技術の普及と発展がいかに社会に貢献しているかが理解できるでしょう。スパッタリング技術のさらなる研究と発展は、新しい材料の発見やより良い製品の開発へと繋がることが期待されます。

スパッタリング装置の構造と仕組み

スパッタリング装置の基本的な構成要素

スパッタリングは、成膜技術の一つであり、その原理と装置の仕組みを理解することは非常に重要です。スパッタリングによって、極めて薄い膜を均一かつ高精度に物体の表面に形成することができます。この技術は、半導体やディスプレイ製造など、多岐にわたる分野で利用されています。

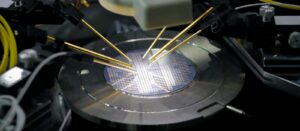

スパッタリング装置の基本的な仕組みは、真空状態のチャンバー内に置かれたターゲット(被蒸着材料)から原子や分子を「吹き飛ばす」ことにより、その粒子が基板と呼ばれる対象物に移動し、膜を形成するというものです。この「吹き飛ばし」は、イオンがターゲットに衝突することで起こり、このイオンは通常、希ガスのアルゴンが使われます。イオン源からアルゴンガスに電圧をかけることで、アルゴンイオンが生成され、これが高速でターゲットに衝突します。その結果、ターゲットの表面から原子や分子が剥離し、基板の表面に移動して膜を形成します。

日本では、このスパッタリング技術が先端技術の発展に貢献しており、特に半導体やディスプレイの分野での応用が進んでいます。例えば、液晶ディスプレイの製造において、スパッタリングによって形成された薄膜が、画質の向上や耐久性の強化に直結しています。

このように、スパッタリングはその原理と装置の仕組みにより、高度な技術が要求される多くの分野で重宝されています。その精密さと効率の良さから、今後もスパッタリング技術の発展と応用範囲は広がり続けることでしょう。

ターゲットと基板の配置

スパッタリング技術は、半導体やディスプレイの製造などで広く使用されている成膜技術の一つです。この技術の原理は、ターゲット(材料)にイオンを衝突させ、その結果飛び散った原子や分子が基板上に薄膜として堆積することにあります。スパッタリング装置の基本構造は、真空室、ターゲット(成膜材料)、基板(膜を形成する対象)、そしてイオンを生成するためのプラズマ源から成り立っています。

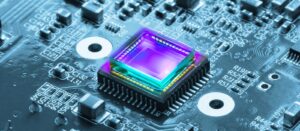

具体例として、半導体製造においては、微細な回路パターンを形成するための金属膜や絶縁膜の成膜にスパッタリングが活用されます。例えば、銅のスパッタリングは、半導体の配線材料として重要です。この技術により、均一で高品質な膜を低コストで製造することが可能になります。

スパッタリング技術の理解は、その装置の仕組みを知ることから始まります。装置内のプラズマ生成によってイオンが加速し、ターゲットに衝突。その結果放出される粒子が基板上に堆積することで、薄膜が形成されます。このプロセスは、精密な膜厚制御や複数材料の混合膜の形成が可能であり、電子機器の小型化や性能向上に欠かせない技術です。

結論として、スパッタリングは高度な成膜技術であり、その装置の構造と作動原理の理解は、今後の技術革新における応用範囲の拡大につながるでしょう。

真空システムとガスフロー制御

スパッタリングとは、表面コーティング技術の一種で、特に日本では半導体やディスプレイ製造など幅広い分野で使用されています。この技術の原理は、まず真空状態の容器内でターゲット材料に高エネルギーのイオンを衝突させることです。この衝突により、ターゲット材料の表面から原子が剥ぎ取られ、これが基板上に蒸着し薄膜を形成します。装置の構造は、主に真空チャンバー、ターゲット材料、ガス供給系、そして高電圧を供給するための電源から構成されています。

スパッタリング装置の特徴は、薄膜の品質を高めることができる点にあります。例えば、ディスプレイの製造においては、画質を高めるための均一で高品質な薄膜が求められます。この技術では、制御された環境下で均一な膜厚の薄膜を形成することが可能です。また、異なる材料をターゲットにすることで、さまざまな機能を持つ薄膜を製造することもできます。

このように、スパッタリング技術と装置の仕組みを理解することは、高品質な薄膜を必要とするさまざまな製品の開発において非常に重要です。日本では特に半導体やディスプレイの分野でこの技術が活用され、高い評価を受けています。そのため、スパッタリング技術のさらなる進化と改良が期待されています。

電源と放電のメカニズム

スパッタリングは、成膜技術に使用される重要な手法です。このプロセスは、ターゲット材料(被蒸着材)から原子を「打ち出し」、これを基板上に堆積させることで薄膜を形成します。スパッタリング装置の構造とその原理を理解することは、この技術の利用を最大化する鍵となります。

スパッタリング装置は主に、真空チャンバー、ターゲット材料、基板ホルダー、ガス供給系、電源などから構成されています。装置内部は高真空状態に保たれ、希ガス(通常はアルゴン)が注入されます。電源によりガス中に放電が発生し、プラズマが形成されます。このプラズマ中のイオンがターゲットに衝突することで、ターゲットの原子が「スパッタ」され、この原子が基板上に蒸着し薄膜を形成します。

具体的な例として、半導体製造や液晶ディスプレイの製造において、スパッタリングは不可欠な技術です。特に、精密な膜厚制御や複数の材料を用いた薄膜の作成が求められる場面で、その精度の高さと均一性により選ばれています。

結論として、スパッタリング装置の仕組みを理解することは、技術の適用範囲を広げ、より高品質な薄膜を効率的に製造するために不可欠です。この装置が構造と原理を押さえ、日本を含む世界中で幅広く利用されている理由が明確になります。

スパッタリングの基本的な方法

DCスパッタリングとACスパッタリング

スパッタリングとは、成膜技術の一つで、対象物質の表面をプラズマやイオンの衝突によって原子レベルで削り取り、この削り取られた物質を別の基板上に薄膜として堆積させる技術です。この技術は特に日本において半導体や液晶ディスプレイの製造など、精密機器の加工に広く利用されています。スパッタリング装置の構造は、主にターゲット(スパッタ材料)と基板、プラズマを生成するためのガスと電極から構成されます。

スパッタリングには大きく分けて、直流(DC)スパッタリングと交流(AC)スパッタリングがあります。DCスパッタリングは、金属ターゲットなどの導電性の材料に適しており、一方、ACスパッタリングは非導電性の材料や複数の材料を混合した膜を作成するのに適しています。例えば、日本の半導体工業では主にDCスパッタリングが利用されていますが、液晶ディスプレイの透明電極など特殊な膜質が求められる場合にはACスパッタリングが用いられることがあります。

このようにスパッタリング技術は、その原理と装置の構造を理解することで、目的に応じた適切な膜作成が可能となり、日本の先端技術産業の発展に不可欠な技術として位置付けられています。スパッタリングを用いた成膜技術の進化により、さらに精密で高品質な製品の製造が期待されます。

マグネトロンスパッタリング

スパッタリングは、成膜技術の一種であり、様々な材料の薄膜を作成する際に用いられます。この技術の原理としては、真空中で対象物質(ターゲット)表面に高エネルギーのイオンを衝突させ、その結果飛び散った粒子を集めて薄膜を形成します。このプロセスは、特に半導体業界で重宝されています。スパッタリング装置の構造には、真空チャンバー、ターゲット材料、基板を保持するステージ、イオン源などがあります。イオン源から発生したイオンが加速され、ターゲットに衝突することで、ターゲットの材料が基板上に堆積していきます。

例えば、スマートフォンのディスプレイや太陽電池の製造において、この技術を利用して高品質な薄膜を形成することが可能です。これにより、製品の性能向上に寄与しています。また、マグネトロンスパッタリングという、磁場を利用してイオンをターゲットに効率よく衝突させる方式もあります。これにより、さらに均一で高品質な薄膜を得ることができ、産業界での応用範囲が広がっています。

結論として、スパッタリング技術およびその装置の構造は、現代の産業界における薄膜製造の重要な要素であり、その応用範囲は広く、今後もさらなる発展が期待されます。

リアクティブスパッタリング

成膜技術で使用されるスパッタリングは、工業製品の製造過程において非常に重要な役割を果たしています。この技術の原理は、目的物質をプラズマ状態のイオンが叩き、その結果として発生した粒子が基板上に薄膜を形成するというものです。スパッタリング装置の構造には、真空室、ターゲット(被膜材料)、基板ホルダー、ガス導入系、電源装置などが含まれます。真空室内でアルゴンガスなどの不活性ガスをプラズマ化し、ターゲットに向けてイオンを加速させることで、ターゲットの表面から微小な粒子を剥がします。この粒子が基板上に堆積して薄膜を形成します。例えば、半導体デバイスの製造においては、微細な配線や絶縁膜の形成にこの技術が利用されています。

このように、スパッタリングは精密な薄膜を作製するのに欠かせない技術であり、その装置の仕組みによって多岐にわたる産業での応用が可能になっています。特に日本においては、高度な技術力を背景にしたスパッタリング装置の開発が進められており、世界でもトップクラスの成膜技術として位置づけられています。

RFスパッタリング

スパッタリングは、薄膜製造技術の一つであり、特に半導体や液晶ディスプレイなどの製造において重要な役割を果たしています。この技術の原理は、ターゲット材料(被蒸着材)にイオンを衝突させ、表面の原子を弾き飛ばして基板上に薄膜を形成することにあります。スパッタリング装置の構造には様々なタイプがありますが、一般的には真空チャンバー、ターゲット材料、基板支持台、イオン源、電源などから構成されています。

例えば、半導体製造においては、微細な配線の形成や配列の精密さが要求されるため、均一で高純度の薄膜が求められます。スパッタリングでは、既に特定の成分比を持つターゲットを使用することで、その比率を維持しつつ薄膜を作成できるため、このような要求に応えることができます。また、液晶ディスプレイでは、輝度や色彩を均一にするためにもスパッタリングが利用されています。

このように、スパッタリング技術は、その装置の構造や原理を生かし、現代の電子機器製造において不可欠な技術となっています。今後もこの技術の進化により、より高品質で高機能な製品の開発が期待されます。

スパッタリング装置の選び方

装置の種類と特性の理解

スパッタリング技術は、表面コーティングの分野で重要な役割を果たしており、日本でもその応用は多岐にわたります。この技術の基本的な原理は、ターゲット材料をイオンで叩いて、表面から原子や分子を剥がし、これを別の材料の表面に蒸着させることにより薄膜を形成することです。装置の構造としては、主に真空室、ターゲット(コーティング材料)、基板(コーティングを施す対象)、イオン源などから構成されています。

例えば、半導体やディスプレイの製造において、非常に均一で精密な膜厚の制御が要求される場合、スパッタリングが選ばれます。この技術は、真空中でイオンをターゲットに衝突させることにより、ターゲットの材料を微粒子として飛散させ、これを集めて薄膜を形成します。特に、複雑な成分の材料や高い純度が求められる薄膜に対して、スパッタリングは有効な技術とされています。

結論として、スパッタリング技術は、その原理によって高品質な薄膜を形成することが可能であり、装置の構造もその目的に応じて高度に設計されています。日本においても、この技術は電子部品や光学材料、さらには自動車の部品など、幅広い分野で活用されており、その重要性は今後も増していくことでしょう。

成膜する材料と装置の適合性

スパッタリング技術は、成膜技術において重要な役割を果たします。この技術は、目的の材料をターゲットとし、イオンを衝突させて微細な粒子を蒸着させることで、薄膜を形成します。その原理は、高エネルギーのイオンがターゲット材料に衝突する際、ターゲットの原子や分子が表面から剥がれ落ち、これが基板上に移動して薄膜を形成するというものです。スパッタリング装置の構造は、主に真空チャンバー、ターゲット材料、基板ホルダー、ガス注入系、及び電源から構成されています。日本においても、この技術は半導体デバイスや光学フィルム、耐摩耗コーティングなど、多岐にわたる分野で応用されています。例えば、スマートフォンのディスプレイ保護フィルムの製造には、スパッタリングによる透明導電膜が利用されています。このようにスパッタリング技術は、高精度で均一な薄膜を形成する能力から、産業界で広く利用されているのです。結論として、スパッタリングは成膜技術における核心的な方法であり、その理解と装置の適切な運用が、高品質な製品製造の鍵を握っています。

生産性とコストのバランス

スパッタリングとは、成膜技術の一種であり、製品の表面に薄い金属膜や絶縁膜をコーティングするために使用されます。この技術は、その効率的な生産性と低コストで様々な工業製品の製造に欠かせないものとなっています。スパッタリング装置の基本構造を理解することは、この技術の原理を把握する上で重要です。

スパッタリングの原理は、高真空中で対象物(ターゲット)にイオンを衝突させることにより、ターゲットの表面から微粒子を剥がして基板の上に薄膜を形成するというものです。装置は主に真空チャンバー、ターゲット材料、基板ホルダー、ガス供給系、および電源から構成されています。特に、真空チャンバー内でのガスの種類や圧力、電源の強度は、成膜の速度や膜質に大きな影響を与えます。

実際の例として、半導体業界ではスパッタリングがチップの製造において重要な役割を果たしています。また、液晶ディスプレイの透明電極を形成する際にも利用されており、これらの製品の品質向上とコスト削減に貢献しています。

このように、スパッタリング技術は、その効率的な生産性とコストのバランスの良さから、多岐にわたる産業で重要な技術として位置づけられています。スパッタリング装置の構造と原理を理解することは、これらの技術を活用する上で不可欠です。

保守性と操作性の評価

スパッタリングとは、成膜技術の一つであり、主に半導体やディスプレイの製造に使用される技術です。この方法は、ターゲット材料(被蒸着材)にイオンを衝突させ、表面の原子や分子を吹き飛ばして基板上に薄膜を形成する原理に基づいています。スパッタリング装置の構造は、真空チャンバー、ターゲット材料、基板、イオン源などから構成されており、厳密な真空状態の中で行われます。

具体的な例として、半導体製造におけるスパッタリングは、回路の微細化が進む中で、より均一で高品質な金属薄膜の形成を可能にします。また、ディスプレイ製造においては、スパッタリングによって、高精細な画面を実現するための薄膜の形成が不可欠です。

このように、スパッタリング技術は多岐にわたる分野での応用が拡大しており、装置の構造や原理の理解は、高品質な製品製造において重要な役割を果たしています。結論として、スパッタリング装置の正確な操作と保守が、製品の品質向上と製造効率の向上に直結するため、その構造や原理の理解が不可欠であると言えます。

スパッタ成膜技術の最新動向

高機能化への応用展開

スパッタリングは、成膜技術の一つであり、その原理と装置の構造は非常に興味深い内容です。この技術は主に半導体や液晶ディスプレイの製造に欠かせないものであり、日本でも広く利用されています。スパッタリングの原理は、高エネルギーのイオンをターゲット材に衝突させることで、ターゲットの表面から原子を剥がし、これを基板上に薄膜として堆積させるというものです。

装置の構造には、真空チャンバーがあり、その中にターゲット材と基板を設置します。真空状態にした後、イオン源からイオンを発生させてターゲットに向けて加速します。ターゲットから剥がされた原子や分子は空間を飛び、基板上に薄膜を形成します。具体例としては、スマートフォンの画面や太陽電池パネルなどが挙げられます。これらの製品は、スパッタリングによって高品質な薄膜が形成されることで、その性能が大きく向上します。

結論として、スパッタリング技術は、その原理と装置の構造により、高機能な薄膜を効率的に製造することが可能です。これは、先端技術産業における製品の品質向上に不可欠な技術であり、今後も日本を含む世界中でその重要性が増していくことでしょう。

環境に優しいスパッタリング技術

スパッタリングは、成膜技術の一つとして注目されています。この技術は、微細な粒子をターゲット材料から剥がし出して、対象物に薄い膜を形成するものです。その原理は、真空状態の容器内で、ターゲット材料に高エネルギーのイオンを衝突させることにより、材料の表面から原子を「スパッタ」(飛散)させ、これを集めて膜を形成します。スパッタリング装置の構造は大きく分けて、真空システム、ガス供給システム、電源、そしてターゲットと基板を含む成膜部から成り立っています。

日本において、スパッタリング技術は特に半導体や液晶ディスプレイの製造において重要な役割を果たしています。例えば、スマートフォンやテレビの画面に使われる透明導電膜の形成にこの技術が用いられています。このように、スパッタリングは高い精度と均一性を要求される薄膜の製造に適しており、環境に配慮した製造プロセスとしても期待されています。

結論として、スパッタリング技術は、その原理と装置の構造を理解することで、さまざまな産業での応用が拡大しています。日本でもこの技術の発展が進んでおり、半導体やディスプレイ製造だけでなく、新たな材料開発にも貢献していることは注目に値します。

ナノテクノロジーとの融合

スパッタリング技術は、ナノテクノロジー分野で非常に重要な成膜技術の一つです。この技術の基本原理は、高エネルギーのイオンをターゲット材料に衝突させ、その表面から原子または分子を「剥がす」ことにより、別の基板上に薄膜として堆積させるというものです。スパッタリング装置の構造には、真空室、ターゲット(被膜材料)、基板(膜を形成する面)、電源などが含まれます。この装置を使用することで、半導体や液晶ディスプレイなどの製造に必要な高品質で均一な薄膜を作製できます。

具体例として、日本の半導体産業では、スパッタリング技術を用いて、微細な回路パターンを持つチップの製造において、銅薄膜の堆積が行われています。この銅薄膜は、電子デバイスの性能向上に不可欠であり、スパッタリングによる均一で高密度な膜の形成が求められています。

結論として、スパッタリングは、精密な薄膜を必要とする多くの先端技術分野で欠かせない成膜技術です。その装置の構造と原理を理解することは、これらの技術分野におけるイノベーションや製品品質の向上に直結します。日本の技術者たちは、このスパッタリング技術の可能性を最大限に活用し、世界のナノテクノロジー発展に貢献しています。

産業界でのニーズと市場動向

スパッタリングは、成膜技術の中でも特に工業分野で広く使用されている方法です。この技術の核心は、ターゲット素材の表面をイオンが衝突させることによって原子や分子を飛散させ、これらが基板上に堆積して薄膜を形成するという原理にあります。スパッタリング装置の構造は、主に真空チャンバー、ターゲット素材、基板ホルダー、ガス導入系、および電力供給系から構成されています。

例えば、半導体産業では、微細な配線や部品の製造にこの技術が不可欠です。また、太陽電池の効率向上や、自動車の窓ガラスに反射防止膜を施すことなど、日常生活のさまざまな面でスパッタリング技術が利用されています。これらの具体例からも分かるように、スパッタリング技術は先端技術産業だけでなく、私たちの生活を豊かにする多岐にわたる分野で活用されています。

結論として、スパッタリング装置とその原理の理解は、現代の工業技術において非常に重要です。この技術を駆使することで、精密な薄膜を効率よく形成できるため、産業界におけるニーズは今後も高まることが予想されます。

スパッタ装置の操作方法

基本的な操作手順

スパッタリング技術は、薄膜を形成するために広く使用されている方法です。その原理は、高エネルギーの粒子をターゲット材料に衝突させ、表面の原子や分子をはじき出して基板上に堆積させることで薄膜を作成することです。この技術の魅力は、均一で高品質な膜を生成できる点にあります。

スパッタリング装置は、主にターゲット材料、基板を保持するための台、真空チャンバー、プラズマを生成するための電源装置から構成されています。日本では、この装置を用いて半導体や液晶ディスプレイなどの製造において重要な役割を果たしています。特に、精密な膜厚制御や複数の素材を用いた複合膜の形成が可能であるため、電子機器の性能向上に貢献しています。

例えば、スマートフォンのディスプレイに使われる透明導電膜は、スパッタリングによって製造されます。この技術により、ディスプレイは高い透明度と優れた導電性を実現しています。

結論として、スパッタリングは、その原理と装置の進化により、現代の電子機器製造において不可欠な技術となっています。特に日本においては、この技術の高度化がさらなる産業発展を支えていくことでしょう。

成膜条件の最適化

スパッタリング技術は、産業界で広く利用されている成膜技術の一つで、その理由はその高い精度と均一性にあります。この技術は、ターゲット材料をイオンで撃ち、その結果として放出される粒子が基板上に堆積して薄膜を形成する原理に基づいています。スパッタリング装置の構造は、このプロセスを効率的に行うために特別に設計されています。具体的には、高真空状態のチャンバー、イオンを生成するためのガス供給系、ターゲット材料、そして基板を保持するための基板ホルダーから構成されています。

日本において、スパッタリング技術は半導体やディスプレイ製造といった分野で特に重要視されています。例えば、スマートフォンの画面や太陽電池パネルの生産には、この技術による高品質な薄膜が不可欠です。高い均一性と精度を実現できるため、日本の技術者たちはスパッタリングによる成膜を重要な工程として取り入れています。

まとめると、スパッタリングはその原理と装置の構造により、産業界で広く利用される成膜技術です。高真空状態のチャンバーでイオンをターゲット材料に当て、その結果放出される粒子で薄膜を形成するこの技術は、特に日本において半導体やディスプレイ製造などの分野で不可欠なものとなっています。

安全な操作のためのポイント

スパッタリング技術は、薄膜を作成するために使用される一般的な技術です。その原理は、ターゲット材料をイオンのビームで攻撃し、その結果飛び出した粒子が基板に付着することで薄膜を形成します。この方法で、電子部品や太陽電池パネルなど、さまざまな製品に不可欠な薄膜を作り出すことができます。

スパッタリング装置の構造は、主にターゲット材料、基板、真空室、イオン源から構成されています。真空室内にターゲット材料と基板を設置し、イオン源を使ってターゲット材料にイオンを衝突させます。この衝突により、ターゲット材料の表面から微粒子が飛び散り、基板の上に堆積して薄膜を形成します。例えば、半導体製造では、この技術を使用して微細な回路のパターンを形成します。

まとめると、スパッタリングは薄膜を製造する際のキーエレメントとして機能し、その装置の構造理解は、効率的で品質の高い膜の形成に不可欠です。現代の電子工学、光学、そしてエネルギー分野における進歩に貢献しているこの技術は、今後も多くの産業での革新を支えることでしょう。

トラブルシューティングとメンテナンス

よくある問題とその対処法

スパッタリング技術は、工業製品や電子部品の製造に欠かせない重要な技術です。この技術の基本原理は、高速の粒子をターゲット材料に衝突させ、表面の原子を「はじき出して」他の基板上に薄膜を形成することです。この方法により、非常に均一で細かい膜を作製することが可能になります。

スパッタリング装置の構造には、主に真空室、ターゲット材料、基板ホルダー、電源が含まれます。真空室内でターゲット材料にイオンを衝突させることにより、スパッタリング現象が起こります。このとき、高電圧を利用して生成されたプラズマ中のイオンがターゲットに衝突し、その結果としてターゲット材料の原子や分子が基板上に移動し、薄膜が形成されるのです。

日本では、このスパッタリング技術が半導体や液晶ディスプレイの製造はもちろんのこと、太陽電池パネルや防錆コーティングなど、多岐にわたる分野で利用されています。例えば、高精度なデバイスを要するスマートフォンの画面には、スパッタリングによって形成された薄膜が使用されているのです。

結論として、スパッタリング技術はその原理と装置の仕組みにより、現代工業における様々な製品の製造に不可欠な技術となっています。日本においても、この技術の発展と応用が進んでおり、今後さらなる技術革新が期待されています。

定期的なメンテナンスの重要性

スパッタリングは、成膜技術において重要な役割を果たす方法の一つです。これは、ターゲット材料の表面を高エネルギーのイオンビームで叩くことで、原子や分子が蒸発し、これらが基板の上に堆積して薄膜を形成する技術です。この原理により、高品質な薄膜を製造することが可能となります。スパッタリング装置の構造には、真空チャンバー、ターゲット(薄膜の材料)、基板を支える基板台、そしてイオンビームを生成するためのイオン源が含まれます。例えば、半導体製造においては、微細な回路パターンを形成するのにこの技術が用いられています。また、スパッタリングによって形成される薄膜は、太陽電池やディスプレイ技術にも応用されており、その利用範囲は広いです。総じて、スパッタリング装置の正確な構造と原理の理解は、高機能な薄膜を製造するために不可欠です。この技術の進展により、今後も多様な産業分野での応用が期待されます。

長期的な装置の運用と管理

スパッタリング技術は、成膜技術の一つであり、その効率性と高品質な膜の生成能力で広く採用されています。この技術の原理は、高エネルギーのイオンをターゲット材料にぶつけ、表面の原子を「はじき飛ばして」基板上に薄膜を形成することです。装置の構造では、主に真空室、ターゲット材料、基板ホルダー、イオン源が核となっています。日本では、この技術が半導体や液晶ディスプレイの製造など、精密機器の分野で特に重宝されています。たとえば、スマートフォンの画面に使われる透明導電膜の製造には、このスパッタリング技術が不可欠です。このように、スパッタリングはその原理と装置の独特な仕組みを通じて、高度な技術が求められる多くの産業分野に貢献しており、長期的な装置の運用と管理において重要な位置を占めています。そのため、より効率的で質の高い製品を市場に提供するためには、スパッタリング技術の理解と装置の適切な管理が不可欠です。

まとめ

スパッタリング装置は、成膜技術において広く使用されています。この装置は、ターゲットと呼ばれる素材を高速でイオン化したり、放射線にさらしたりして、薄膜を基板上に形成します。スパッタリング装置は、その構造によって、蒸着装置やイオンプレーティングと比較して、高い成膜効率と均一な膜厚を実現することができます。また、この装置は、パルス電流を使用することで、高いエネルギーを与えて膜密度を高めたり、微細な構造を形成することができます。これにより、高品質な薄膜を効率的かつ精密に形成することが可能となります。